Традиционные способы полировки металлов требуют временных затрат и определенных физических усилий. Немецкие ученые совершили прорыв в технологии шлифовки металлов до зеркального блеска, они придумали технологию полировки металла лазером.

Описание процесса

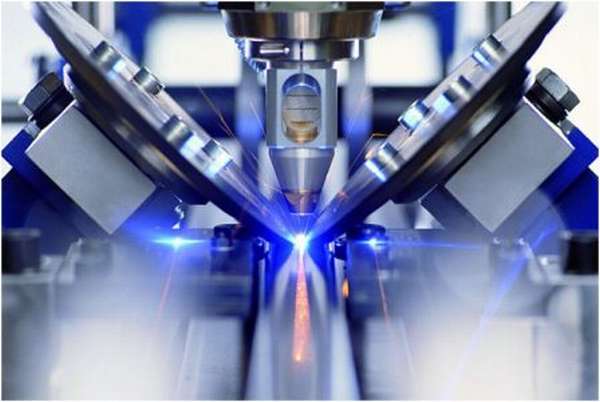

Автоматизация процесса шлифовки металлических форм до зеркального блеска путем воздействия на них лазерного луча процесс новый и интересный. Интерес представляет тот факт, что при такой технологии не используются полироли. Основным и единственным устройством, которое используется для процесса, является лазерная установка.

Импульсы света, которые подаются лазерным устройством, поглощаются верхним слоем обрабатываемой поверхности. Под действием энергии образуется плазма, которая разжимается и создает ударную волну. Она, в свою очередь, расщепляет и убирает тонкие частицы вещества, которое подлежит удалению, его подхватывает система всасывания. Световой импульс очень короткий и не может повредить обрабатываемую поверхность.

Лазерная полировка металла может проходить в несколько этапов. Каждая «вспышка» лазера удаляет лишь небольшой слой загрязнения. Поэтому если слой толстый, то на полное и качественное очищение нужно будет несколько импульсов. В этом процессе есть один очень важный момент – самоограничение очистки. Мощность и интенсивность луча резко сократятся, когда он достигнет определенной глубины металла, которая уже не требует полировки.

Лазер имеет регулируемую мощность, что позволяет контролировать процесс и вносить в него необходимые коррективы. Большой плюс в работе лазерной установки и то, что кроме шлифования и полирования поверхностей он может «сверлить» в них отверстия нужного диаметра.

Лазер может проникать в металл на глубину от 50-ти до 100-та миллимикрон. Он может обеспечить равномерное растекание жидкого металла на этой глубине. А дальше следует процесс, очень схожий с обычной полировкой, только с использованием лазера повышенной точности. И если первый слой снимается лазером на глубину около 50-100 миллимикрон, то дальше глубина обработки идет в сторону уменьшения. Остается только определиться – в какой сфере такая точность будет максимально эффективной.

Полировка металла лазером – процесс тонкий и точный. Глубина проникновения лазерного луча может зависеть от нескольких факторов. Но регулировать глубину можно, это делается с помощью таких параметров как:

- Изменение мощности плавления лазерного луча,

- Изменение скорости движения лазера по поверхности детали,

- Регулировки длины активного луча.

СОВЕТ: Для эффективной работы нужно отрегулировать интенсивность луча на позиции, определяющей порог очистки и порог ущерба, чтобы плазма не затронула чистый слой и не сняла лишнее.

Требуемое оборудование

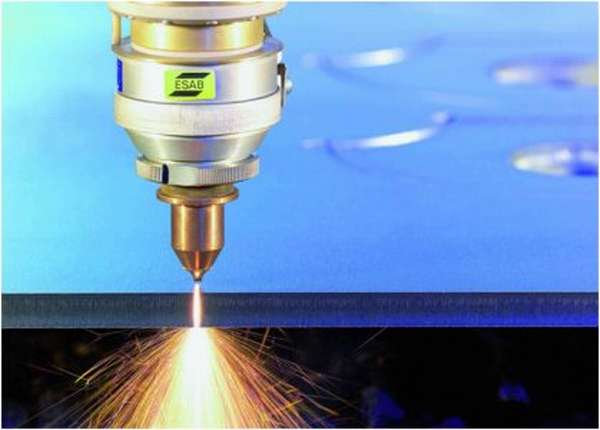

Оборудование, предназначенное для лазерной полировки металла, пока не выпускается в промышленных объемах. Немецкие ученые совместно с компанией Maschinenfabrik Arnold выпустили только опытный образец. Но, по предварительным результатам испытаний, доктор Уилленборг уверен – через 2-3 года устройство поступит в массовое производство.

Область применения

Принцип действия лазерной полировки металла имеет максимальный эффект и промышленное применение при:

- Очистке труб в объектах атомной энергетики, нефтегазового комплекса, ЖКХ,

- Очистке лазером больших строительных конструкций. В данный момент для подобных работ применяется малоэффективный пескоструйный метод,

- Очистке внутренних стенок труб магистралей теплообменников. Сейчас на АЭС для этих целей задействованы человеческие ресурсы, а лазерные шлифовальные установки позволят минимизировать участие человека в подобных действиях.

- Очистке поверхностей лопаток турбин. Сейчас для подобных работ лопатки приходится демонтировать. Мобильные лазерные установки позволят проводить очистку на месте, без демонтажа,

- Очистке элементов запорно-регулировочной арматуры. Лазерный метод позволяет селективно избавляться от старого покрытия шара и сохранить его геометрические параметры,

- Очистке резьбовых соединений. После нарезания резьбы часто требуется дополнительная чистка. Лазер легко справляется с поставленной задачей.

Преимущества и недостатки

Главный недостаток лазерной очистки металлов – это низкая производительность процесса, в сравнении с другими методами (химической или механической). А достоинством можно обозначить сравнительно небольшую стоимость оборудования.