Станки с маркировками ЛТ-10 (М, С), 11 (М, С) производились ранее в стенах, ныне не работающего, станкостроительного завода на пос. Ивановка на Украине (Луганская обл.). Модель ЛТ-10 успешно сменила морально устаревший станок ДТ-10.

Технические параметры станка ЛТ-10

Данному токарно-винторезному агрегату присвоена нормальная точность по ГОСТ и принадлежат следующие технические параметры:

- скорость вращения шпинделя осуществляется в диапазоне от 28 до 1000 об/мин,

- предельный диаметр заготовки над станиной – 0,4 м,

- предельный диаметр изделия над суппортом – 0,25 м,

- предельная длина обрабатываемого элемента – 0,96 м,

- мощность электродвигателя – 2200 Вт,

- длина, ширина, высота станка – 2,6*1,0*1,4 м,

- вес станка – 1 тонна.

Устройство станка

Винторезный станок ЛТ 10, как и другие токарные агрегаты, включает в себя следующие узлы:

- станина,

- шпиндель,

- передняя и задняя бабка,

- суппорт,

- электрический узел.

Литая чугунная станина с передней бабкой

Этот узел станка включает в себя чугунный стол и две направляющие, которые предназначаются для установки и фиксации передней бабки. От качества обработки направляющих и соответствия их с осями вертикальной и горизонтальной плоскостей зависит скорость и точность обработки металлических деталей.

Передняя бабка, конструктивно и функционально похожа на коробку передач с валом по центру, наружный участок которого имеет соединительную резьбу для установки патрона, расположена на станине слева.

В передней бабке предусмотрены шестерёнчатые передачи. Все шестерни, имеющие разные диаметры, приводятся в действие направляющей деталью, отвечают за изменение скорости вращения.

Обороты регулируются посредством рычажков, предусмотренных на лицевой поверхности передней бабки. На табличке, расположенной возле этих рычажков, представлена схема с позиционными картинками и значением числа оборотов шпинделя, оборудованного специальным патроном для фиксации заготовки.

Особенности устройства шпинделя

Это основной исполнительный механизм во всём токарно-винторезном станке ЛТ 10. Все остальные узлы являются обслуживающим. Шпиндель выполнен из высокопрочной легированной стали, которая гарантирует его исключительную износостойкость. В нём предусмотрено отверстие конической формы, предназначенное для крепления:

- оправки,

- свёрл,

- развёрток,

- передней центровки обрабатываемых элементов и т. д.

На шпинделе слева есть специальная резьбовая нарезка с пазом для монтажа патрона либо планшайбы. Паз предназначен для защиты патрона от последствий резкой и внезапной остановки вала. От исправности всех компонентов этого узла зависит качество при высокоточной обработке элемента.

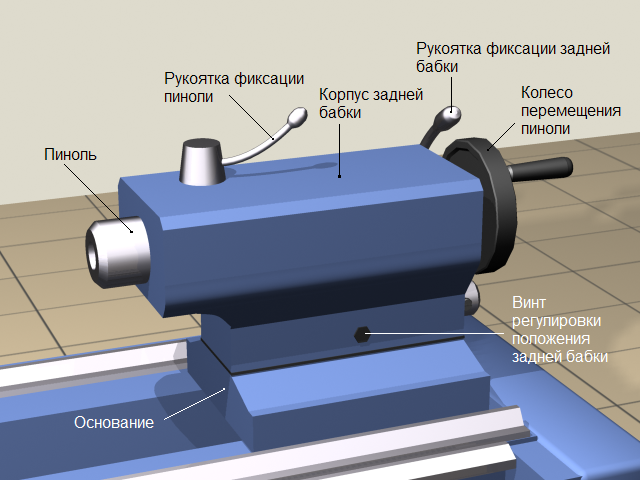

Назначение задней бабки

Функциональный узел, предназначенный для создания упора и удержания болванки в горизонтальном положении. Задняя бабка в станке расположена на направляющих и оснащена встроенным пинолем с движущимся вместе с заготовкой коническим центром. Осевое усилие осуществляется упорным шариковым подшипником.

Заднюю бабку дополнительно оснастили стопорным механизмом, который, при необходимости, должен блокировать движение пиноли. А также она имеет возможность поперечного по отношению к станине смещения пиноли для точения детали с конусом пологой формы. В пиноль можно устанавливать различные инструменты, например, развёртки, свёрла, зенкера.

Суппорт в токарном станке ЛТ-10

У этого механизма есть собственная направляющая плоскость или салазки, обеспечивающая движение под прямым углом по отношению продольной оси стола. Суппорт похож на механическую каретку, в ней размещены две массивные пластины, между ними должны зажиматься резцы.

Конструктивно предусмотрена возможность перемещения каретки в двух плоскостях, а именно по салазкам и, непосредственно, по направляющим станины. А также предусмотрена возможность перемещения суппорта по наклонной плоскости. Для этого направляющие оснащаются специальными конусными спусками.

Электрооборудование токарно-винторезного агрегата

Этот узел включает в себя все электрические компоненты станка. Ключевым компонентом узла, который приводит привод устройства в движение, является асинхронный электродвигатель, функционирующий на токе постоянного типа. Благодаря постоянному току гарантируется плавная регулировка частоты вращения в коробке передач. Связь двигателя и коробки происходит с помощью шкивов на обоих устройствах и приводного ремня.

Сфера использования токарного агрегата

Облегчённые универсальные станки ЛТ 10 (М, С), 11 (М, С) предназначены, чтобы выполнять самые различные точение:

- в патроне,

- в центрах,

- нарезать резьбы различного типа.

Рассматриваемый токарный станок ЛТ 10 с дополнительной буквой «м» в марке предназначен для работы в мобильных ремонтных мастерских, а с буквой «с» – в стационарном виде при частном производстве.

А цифры в маркировке моделей этих станков отличают их по величине межцентрового расстояния (РМЦ). Другими словами, параметр РМЦ у токарно-винторезного аппарата ЛТ-10 равен 960 мм, а у ЛТ-11 – 1400 мм.

Согласно с данными из руководства по эксплуатации установки определяются такие виды токарных операций, как:

- точение заготовок из дерева и металла,

- обработка внутренних диаметров болванок,

- сверление и центрирование отверстий в заготовках,

- нарезание разнообразной резьбы (метрическую, дюймовую, модульную),

- чистовые токарные операции для готовых изделий цилиндрического типа (полировка, шлифовка).

Благодаря своим характеристикам эти станки можно легко разместить в бытовых условиях с повышенной стеснённостью, а именно в гараже, на даче и даже в доме. Токарно-винторезными станками ЛТ нередко пользуются в СТО, чтобы производить запасные детали для автомобилей дорогих или редких моделей.

Видео по теме: ЛТ-10 обзор