Качественную сварку регламентирует правильно установленная специфика технологического процесса. Грамотно подбирайте технологию для прочной, долговечной сборки элементов, выполненных на основе жаропрочной нержавейки или аустенитных сплавов. Предлагается рассмотреть достоинства автоматической и ручной сборки, зная, что режимы сварки под флюсом характеризуются техническими возможностями выбранного оборудования.

Кроме величины тока, его происхождения, выбранной полярности, приходится руководствоваться:

- Параметрами напряжения в электрической дуге.

- Толщиной электродного элемента.

- Скоростью, с которой элемент подают в зону стыковки.

Обозначены важные характеристики в специфике работы сварочного оборудования. Трудно будет правильно выбрать нужный режим, если кроме перечисленных выше составляющих, не определиться с:

- Величиной выноса электрода.

- Углом наклона свариваемых элементов.

- Точной позицией электрода.

- Содержимым флюса для проведения монтажных работ.

- Видом соединений.

- Спецификой подготовки сплава под предстоящую сборку.

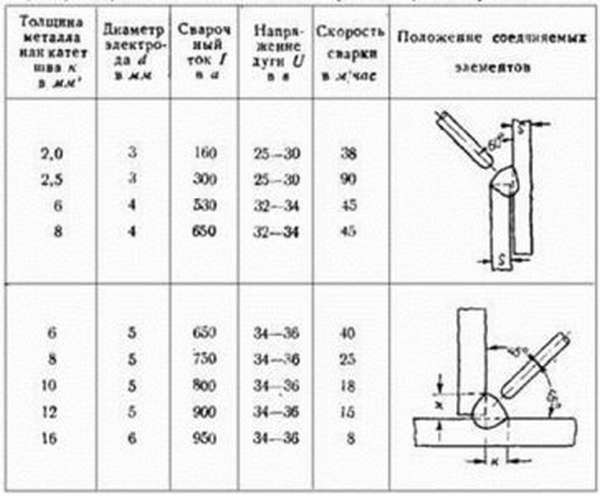

Все нюансы монтажа, расположения сварных элементов и толщину необходимо уточнить заранее. Чтобы точно определиться в критических параметрах сварки под флюсом – установите оптимальный режим, уточнив фактическую толщину для сварной детали. Специфика технологического процесса предполагает неуклонно придерживаться всех требований к форме, геометрии швов, определиться с точными размерами и возможными отклонениями. При стыковке важна не только глубина проплавления металла или сплава, но и ширина, однородность шва, аккуратность работы, надежность всего соединения.

Технология сварки

Рассматриваемая здесь технология сварки под флюсом поможет:

- Оперативно сравнить используемые в сборке режимы.

- Точно определиться в диаметре электродов, ориентируясь на толщину стенок свариваемых элементов и поверхностей.

- С подбором приемлемых характеристик сварного тока, что напрямую зависит от диаметра проволоки.

- Выявить оптимальную скорость в подаче электрода в зону проведения монтажных работ.

- Рассчитать характеристики, в том числе и скорость ручной, автоматической и полуавтоматической сварки.

Когда планируется полуавтоматическая сварка под флюсом – рекомендовано ознакомиться с характеристиками соответствующих нормативов и актов. Это касается термической резки, пайки металлов, где приходится руководствоваться ГОСТом 11533-75. В этом стандарте приведены особые требования, предъявляемые как к автоматическим, так и полуавтоматическим агрегатам, работающих с дуговой сваркой жаропрочных сплавов. Придерживайтесь качества соединений, формируемых под любым из заданных углов.

Когда планируется полуавтоматическая сварка под флюсом – рекомендовано ознакомиться с характеристиками соответствующих нормативов и актов. Это касается термической резки, пайки металлов, где приходится руководствоваться ГОСТом 11533-75. В этом стандарте приведены особые требования, предъявляемые как к автоматическим, так и полуавтоматическим агрегатам, работающих с дуговой сваркой жаропрочных сплавов. Придерживайтесь качества соединений, формируемых под любым из заданных углов.

Возможные режимы для проведения сварочных работ

Среди основных видов сварки металла, аустенитных сплавов под флюсом, принято выделять:

- ручной,

- полуавтоматический,

- автоматический.

Руководствуясь ГОСТами, стандартами, принято пользоваться соответствующей маркировкой. Это поможет сразу определиться в существующих способах, установить режимы сварки. Оцените технологические особенности при проведении монтажных работ под флюсом. Среди операций выделяют специальные обозначения дуговой сварки под флюсом:

Руководствуясь ГОСТами, стандартами, принято пользоваться соответствующей маркировкой. Это поможет сразу определиться в существующих способах, установить режимы сварки. Оцените технологические особенности при проведении монтажных работ под флюсом. Среди операций выделяют специальные обозначения дуговой сварки под флюсом:

- А, Ac – автоматическую, соответственно проводимую в обычном режиме или с использованием стальной подкладки

- Апш – с предварительным формированием подварочных швов

- П, Пс – полуавтоматическую и соответственно процесс, выполняемый с использованием стальной подкладки

- Ппш – полуавтоматическую с формированием подварочных швов

Соблюдая основные критерии, выдерживая установленный размер швов, необходимо знать допуски в возможных отклонениях. Если уже есть оборудование для сварки под флюсом, необходимо придерживаться установленных допусков в смещении. Если толщина кромок составляет:

- до 4 мм – допустимое смещение в пределах 0,5 мм,

- в пределах 4–10 мм – смещение в пределах 1 мм,

- более 10 мм допустимое смещение в пределах 0,1 s, но превышающее 3 мм.

Все нюансы зависят от технических характеристик материалов, правильно выбранного режима. Если наблюдается определенное несоответствие в толщинах свариваемых краев, подготовка сварных элементов под пайку производится, как и для элементов с однородной глубиной спайных деталей. Конструктивные составляющие заготовленных покрытий и размер шва в спайке определяют с ориентиром на максимальную величину.

Рассмотрим дуговую сварку, выполняемую согласно ГОСТов 8713-79 и 11533-75. При выборе технологии, если требуется оценить, чем выделяется автоматическая сварка под слоем флюса, стоит сравнить основные виды аналогичного соединения. Среди них выделяют не только однородную структуру, но и:

- Двух-, односторонние стыковые, замковые. Могут обрабатываться скосы кромок (с кривой линией края), скосы (симметричные) с 1-й стороны, с искаженным скосом или без него.

- Отбортовку, с асимметричным краем по обеим сторонам.

- Угловые (одно- и двухсторонние): асимметричные скосы, со скосом и без них, с отбортовкой.

- Одно- и двухсторонние с нахлесточным и при отсутствии скосов.

- Тавровые (одно- и двухсторонние).

Ручной режим

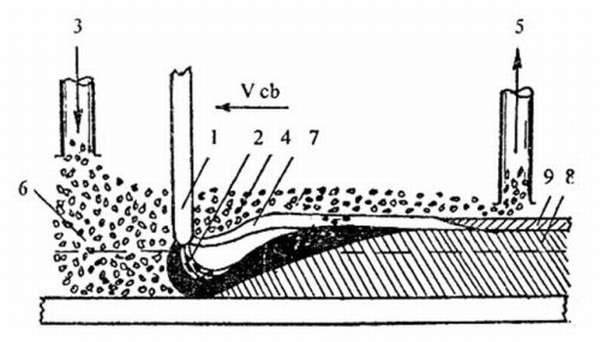

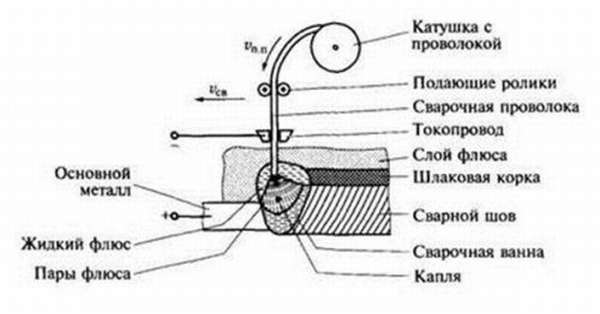

В основном на практике применяют ручной режим. Дуговая ручная сварка под флюсом заинтересует всех, кто хочет узнать все подробности о практической сборке элементов из аустенитных сплавов или жаропрочной нержавейки. Механизированная и автоматическая сборка намного упрощает весь комплекс работ. Но для ручной сварки под флюсом характерен более кропотливый, нестандартный техпроцесс. Он более трудоемок, требует участия профессиональных мастеров. Возникающий разряд, находящийся в промежутке между обрабатываемым покрытием и электродом, излучает концентрированную энергию, поглощая гранулы.

Высокая температура, воздействуя на электрод и гранулы, способствует плавке. В зоне сварной ванны формируется специальное покрытие, оберегающее расплавленный металл и дугу от влияния внешних факторов, не дает проникать кислороду. Качественная сварка нержавейки под флюсом, должна выполняться с ориентиром на технические характеристики, ГОСТ. Установленные режимы сварки под флюсом помогут выявить основные требования. Они приводятся в нормативных актах, стандартах, предназначенных для контроля проводимых монтажных работ.

Полуавтоматический режим

Не менее востребована совмещенная технология сварки под флюсом – это полуавтоматический режим, где приходится использовать не только ручной труд. Опытный мастер со знанием дела направляет электрод, ведет контроль вылета проволоки. Подачу сварного элемента выполняют автоматически. Сварщику предстоит только правильно корректировать скорость, выбирая соответствующую мощность для напряжения в дуге, уточняя угол наклона самого электрода.

Используемое оборудование для сварки под флюсом позволит значительно сэкономить на автоматике при небольших объемах выполняемых операций. Здесь, в отличие от полностью роботизированного процесса, не придется использовать автомат без оператора, который сам задает параметры скорости и направления для размеренных движений электрода.

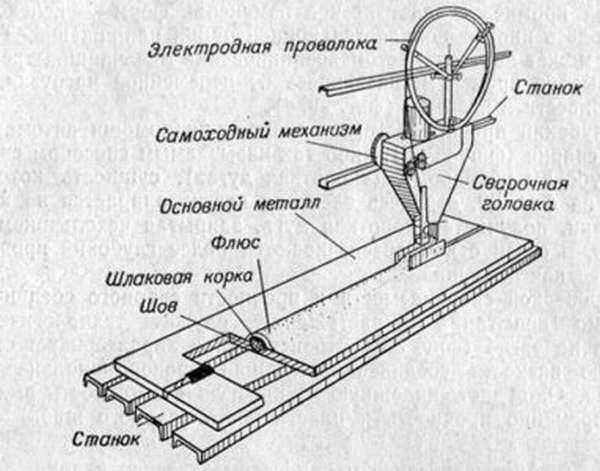

Автоматический режим

Выбираемая для сборки автоматическая сварка под слоем флюса должна проходить в заданном режиме. Ее используют для качественной и оперативной стыковки угловых швов, идеально ровных поверхностей. Автоматизированный монтаж позволяет добиться особой прочности соединений, соблюсти точность во всех элементах сочленения швов, выдержав требования к качеству конструкции.

Для производственных площадок, проведения сварочных работ на строительных объектах, предлагается тандемная технология. В таком способе монтажа одновременно используют пару электродов. Располагаясь в одной плоскости, параллельно друг к другу, электроды позволяют значительно повысить качество всех швов. Рекомендованный метод отличается компактными параметрами сварочной ванны, ценится за молниеносное формирование дуги. Автоматический способ минимизирует расход электроэнергии до 40%.

Оборудование для сварки

Выбирая технику, соответствующую оснастку для проведения монтажных работ – побеспокойтесь, чтобы заказываемый автомат или полуавтомат полностью соответствовал заявленным требованиям к швам. Используя универсальный аппарат-инвертор для качественной сварки нержавейки под флюсом, сможете выполнить любую сложную сборку. Специальная техника позволит:

- Задействовать трансформатор с падающей характеристикой.

- Использовать переменный ток и штучные электроды.

- Вести регулировку при помощи магнитного шунта.

- Сразу различать значения тока, отображаемого амперметром, следя за напряжением дуги.

При покупке подходящей модели – обратите внимание на качество кабеля и его достаточную длину. Продуманность выбора и комплектации модели позволит более безопасно, комфортно выполнять все монтажные работы. Электроды используют в соответствии с технологией. Стоит выбирать технику со специальной защитой от перегрева, где работа термостата позволит выполнять автоматический перезапуск.

Универсальные аппараты с мощностью 6,5кВт могут питаться как от бытовой сети (при напряжении 220В), так и при напряжении 380В на производственной площадке, цеху. При переключении инвертора с одного режима напряжения на другой, требуется воспользоваться переключателем, зафиксировав положение. Оборудуя рабочее место, установите дифференциальный автоматический выключатель – это обеспечит гарантированную защиту, убережет от последствий короткого замыкания. Понадобится розетка с дополнительным контактом. Для безопасной работы – обеспечьте заземление розетки, используя медный провод сечением от 4мм2.