Водно-абразивная резка металла – это самая современная и прогрессивная технология обработки. Сердце системы водоструйного резания насос высокого давления. На сегодня уже разработаны экспериментальные станки с давлением воды 6000 атмосфер.

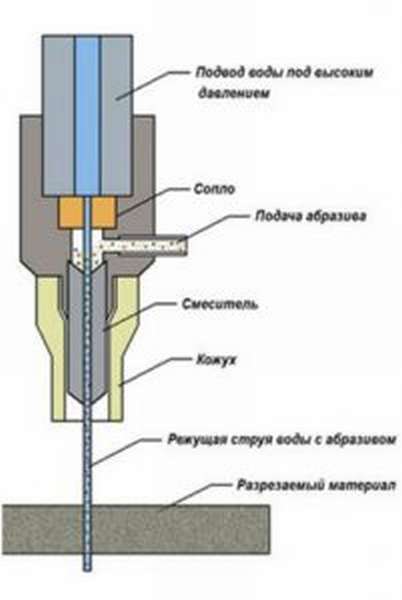

Проходя сквозь сопло (материалом может выступать: рубин, сапфир или алмаз) толщиной 0,1 мм, вода набирает скорость в три раза большей скорости звука и образует тонкий сфокусированный поток, который может резать практически все металлы.

При гидроабразивной резке металла, толщина металла может быть до 300 мм.

Главным преимуществом технологии резания водной струйного является отсутствие нагревания изделий, то есть термическое воздействие на материал отсутствует, что исключает напряжение и изгиб обрабатываемой детали. В итоге появляются резы очень отличного качества, что делает не нужным последующую дорогостоящую обработку.

Некоторые металлы нельзя резать лазером из-за их отражения, а при плазменной резке – нельзя использовать токопроводящий материал. Тут и понадобится гидроабразивная резка, которая является прогрессивным способом резки. Но она предполагает намокание изделия, что может плохо отразится для металле, подверженному коррозии.

Принцип гидроабразивной резки металла имеет самое главное преимущество тонкая, как нить, струйка, позволяет создавать значительно меньшие потери металла по сравнению с обычной резкой.

Большим недостатком гидроабразивной резки металла является очень высокие затраты на резку: 1 час работы выйдет в 1500 руб. К тому же все детали очень скоро вырабатывают свой ресурс из-за большого давления. Так же недостатком является то что все детали требуют ежедневного осмотра и даже ремонта ремонта. В общем, если есть решение купить станок гидроабразивной резки, то такая резка металла водой своими руками, приводит к постоянным высоким затратам.

Процесс гидроабразивной резки

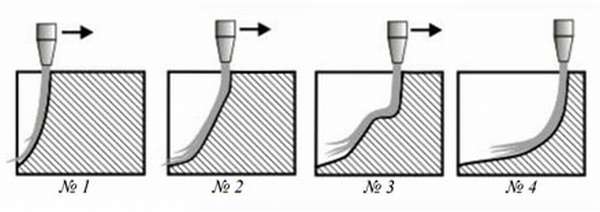

Собственно процесс гидроабразивной резки состоит из четырех фаз.

- Фаза № 1. Образования изогнутой фронтальной поверхности резания. Сфокусированный гидроабразивный струя прорезает в заготовке узкую щель – струя постепенно вводится в заготовку и с постоянной скоростью резания движется по ней.

- Фаза № 2. Начало образования ступеньки (обрыва). Угол между струей и поверхностью резания постепенно увеличивается.

- Фаза № 3. Завершение образования ступеньки (обрыва), смещение ее вниз. Снятие слоя материала происходит лишь на небольшом отрезке фронтальной поверхности резания.

- Фаза № 4. Восстановление исходного состояния. Ступенька довольно быстро вдавливается в заготовку. По мере смещения ступеньки вниз снова образуется ровная поверхность резания – начальное состояние резки восстанавливается.

Описанный выше процесс имеет циклический характер.

В процессе резки гидроабразивной струей вода выполняет лишь функцию носителя. Резки обусловлено съемом (скалыванием) определенного количества слоев материала, которое вызвано ударами твердых частиц абразива. Наличие абразива в струе увеличивает его технологические возможности, позволяет резать металл.

Наиболее распространенными абразивами являются кварцевый песок, гранатовый абразив, оливин, карбид кремния и электрокорунд. Широкое применение указанных выше абразивных материалов объясняется их относительной дешевизной, твердостью и высокими режущими свойствами. Например, гранатовый абразив является твердым и тяжелым, благодаря этому он является фактически устойчивым в течение всего цикла использования. Это дает возможность получать высокое качество среза с определенной глубиной шероховатости, в зависимости от размера зерна и скорости резки. На основе высокой вязкости такой абразив неоднократно может быть использован повторно. Отечественные предприятия в основном используют кварцевый песок.

Как и при любом виде обработки материалов, наиболее благоприятные условия для освоения процесса гидроабразивной резки могут быть достигнуты за счет выбора его оптимальных технологических параметров: давления рабочей жидкости, формы и диаметра отверстия водяного и абразивного сопел, количества абразива, подаваемого расстоянии от сопла к разрезающей поверхности, скорости подачи, качества поверхности резки. Анализ этих параметров требует детального изучения и имеет существенное значение при исследовании данной технологии.

Какое давление воды нужно для резки металла

Вода, нагнетаемая насосом должна иметь давление порядка 1 500–6 000 атмосфер. Выходя через узкое сопло с околозуковой или сверхзвуковой скоростью (до 900–1200м/c и больше), водная струя направляется в смесительную камеру, где происходит смешивание с частицами абразива. Образованная струя выходит из смесительной трубки с диаметром внутри 0,5–1,5 мм и режет метал. Для гашения остаточного давления струи применяется слой воды толщиной 75–100 см.

Недостатки технологии

К недостаткам данной технологии относят:

- конструктивные трудности, проявляющиеся при создании высокого давления жидкости,

- незначительную стойкость водяного и абразивного сопел – быстрое стирание (ресурс отечественных сопел составляет 50 час., иностранных – 500-1000 час.),

- сложность изготовления сопла,

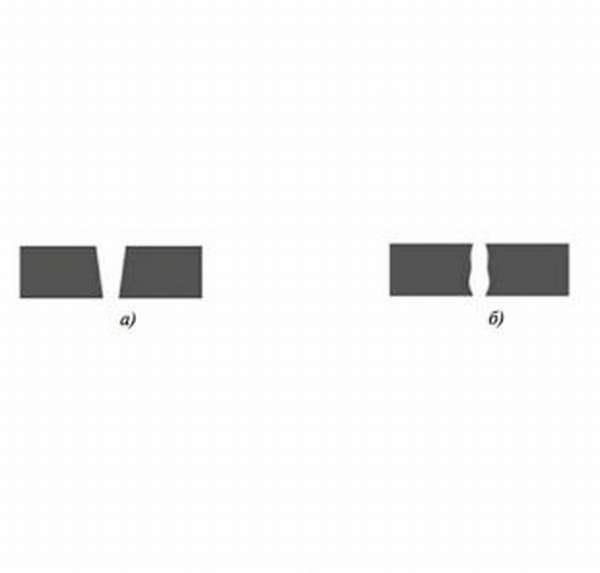

- образования косины до 1,5 по высоте заготовки.

- а – при высокой скорости резания,

- б – при очень низкой скорости резки верхние кромки реза имеют незначительное закругление

При износе абразивного сопла или увеличении скорости резки ширина щели увеличивается – профиль щели имеет слабо выраженную V-образную форму. При очень маленькой скорости резки профиль щели имеет А-образную форму – турбулентность вызывает эрозию материала. Случай считается положительным, если нужны закругленные верхние кромки.

- а – при расстоянии между соплом и заготовкой 2-4 мм,

- б – при расстоянии между соплом и заготовкой больше 4 мм