Черными металлами называют сталь различных марок, чугун и ферросплавы. Полировка черного металла является окончательным этапом производства и проводится с целью придать поверхностям максимально малую шероховатость. Это процесс, требующий расчета времени, давления на поверхность, вида абразива и ткани. Во время полирования устраняются все дефекты и неровности, поверхности приобретают товарный вид.

Описание процесса

Суть процесса – снятие верхнего слоя определенной толщины.

Важно! Полирование можно проводить только после шлифования материалами различной шероховатости.

В результате поверхность должна стать гладкой на ощупь. На вид она скорее матовая из-за микротрещин. Цель полирования – удалить их при помощи абразивных веществ, чтобы поверхность блестела.

Существует множество способов полирования:

- механический (ручной и машинный),

- химический,

- электрохимический,

- ультразвуковой.

Важно! Иногда используются 2-3 метода одновременно, например, механический и химический для твердых сплавов. Порядок полировки металла и окончательный эффект не должны зависеть от способа обработки.

Требуемое оборудование и химикаты

Механическое полирование может быть сухое и мокрое. Для сухого процесса используется ручной труд или шлифовальные машины (бормашины, точила). Абразивными материалами служат тряпки для полировки металла:

- тканые – для твердых сплавов,

- нетканые – для очень твердых сплавов,

- с ворсом – для конечной супер-полировки в течение минимального периода времени.

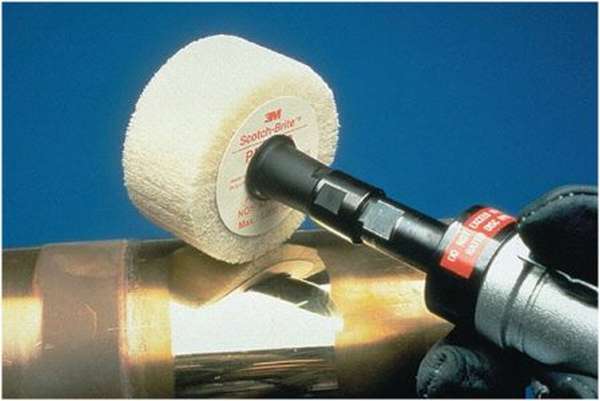

Эластичный круг для полировки

В промышленности используются так же абразивные ленты, щетки и эластичные круги, оснащенные тканью или кожей. Работая вручную, пользуются деревянными брусками и палочками, на которых нанесена полировочная паста, содержащая оксид железа или хрома.

Мокрая механическая полировка проводится при помощи струи воды с абразивом или помещением в барабан или виброконтейнер.

В качестве абразивного вещества может быть использован:

- оксид хрома (чаще всего в составе пасты),

- карбид титана (для разных марок стали),

- карбид циркония (для нержавеющей стали),

- алмаз (для очень твердых сплавов),

- корунд,

- сурик.

Для охлаждения, ускорения процесса разрушения верхнего слоя обрабатываемого материала, удержания зерен используются вспомогательные материалы:

- Масла, стеарин или церезин в пастах,

- Вода или керосин (при мокрой обработке).

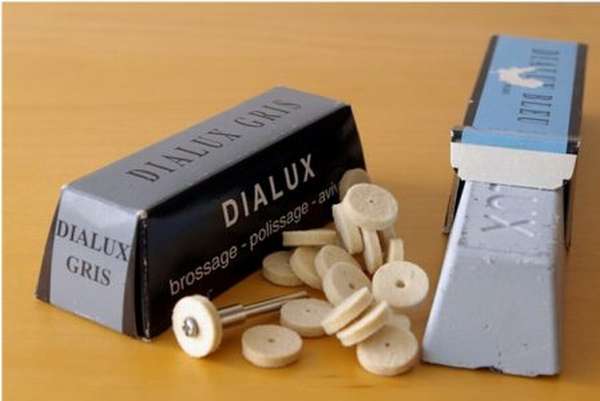

При использовании химического метода изделие из черного металла погружается в раствор химиката или покрывается пастой, растворяющей верхний слой. Паста выбирается, исходя их твердости и требуемого уровня обработки:

- Грубая – удаляет следы шлифовки,

- средняя – удаляет штрихи, видные глазу,

- тонкая – придает зеркальный блеск,

- алмазная – для очень твердых сплавов.

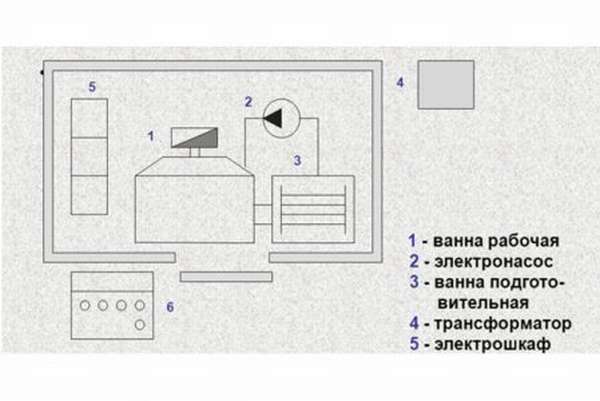

При использовании электрохимического метода на металл воздействует электролит (минеральная соль или кислота), в который помещен медный анод. Для повышения эффективности методы могут совмещаться.

Например, последовательно проводится:

- обработка шкуркой,

- шлифование щеткой,

- полировка в электролите,

- травление в кислоте.

Самым современным методом можно считать полирование ультразвуком. Этот способ применяют на предприятиях средних размеров, занимающихся производством деталей из твердых сплавов.

Пропорции создания

На тряпку для полировки металла чаще всего наносится паста. В большинстве паст 60% абразива, 40% связывающего вещества и 2% добавки, активирующей процесс.

При химической обработке используются различные составы:

- 2/3 соляной кислоты, 1/3 серной кислоты и краситель,

- 30 частей фосфорной кислоты, по 5 частей соляной и азотной кислоты, по 0,5 частей двунатриевой соли уксусной кислоты и сульфосалициловой кислоты, 1 часть глицерина, 0,1 часть бензилового спирта,

- 20-30% ортофосфорной кислоты, 4% соляной и 4-5% азотной кислоты, 1,5% метилоранжа, все остальное – вода.

Первый раствор нагревается до 70оС, для обработки достаточно трех минут. Температура второй смеси – 80оС, время обработки – 3 минуты. Третий раствор греется до 25оС, деталь в нем держится 5-10 минут.

Растворы для электрохимической полировки:

- 730 г фосфорной и 700 г серной кислоты, 4-6 г триэтаноламина, 1 г катапина,

- ортофосфорная и серная кислота в соотношении 65% на 15%, 12% глицерина, 5% ангидрида хромового, вода.

Температура первого раствора 60-80оС, плотность тока – 20-50 А/дм2. Температура второго раствора 45-70оС, плотность тока 7 А/дм2. Для обработки достаточно 10-и минут.

Область применения

Мокрая механическая полировка более эффективна, чем сухая, но требует больших временных и финансовых затрат. Сухие способы используются для обработки элементов интерьера и фасадов, мокрые – в кораблестроении, машиностроении, производстве узлов для химической, фармацевтической и пищевой промышленности.

Машинная механическая обработка используется для крупных деталей, имеющих сложный профиль. Круги применяются для полирования тел вращения. На предприятиях устанавливаются станки с регуляторами, позволяющими менять частоты вращения.

Химическая полировка позволяет получить детали, покрытые блестящей пленкой, которая сохраняется на протяжении всего срока эксплуатации. Электрохимической обработке подвергаются точные инструменты и детали для них, фары, рефлекторы и другие мелкие детали, которые невозможно обработать механически.

Преимущества и недостатки

Механическая, химическая полирование не подходит для больших предприятий, так как процесс невозможно автоматизировать. Станки стоят дорого, зеркальную поверхность получить сложно. Но есть и преимущества. Использование химикатов дает возможность обработать материал за несколько минут, ручного труда немного. Качество поверхности не зависит от конфигурации детали. Но необходимо учесть, что большинство растворов токсичны и недолговечны.

Электрохимическая полировка более эффективна, в результате получается поверхность с гальваническим покрытием, более прочным, чем основной материал. К недостаткам можно отнести большие затраты электроэнергии, зависимость результата от качества состава и его температуры.

Самый эффективный и экологически безопасный способ полирования – ультразвуковой. Не нужны токсичные растворы, процесс совершенно бесшумный, подходит для особо твердых сплавов, для которых другие методы неэффективны. Это значительно упрощает технологический процесс.