Электронно-лучевая плавка металла применяется для получения высококачественных сплавов и изделий с уникальными эксплуатационными характеристиками. Особенностью электронно-лучевых технологий, по сравнению с другими способами специальной металлургии, являются высочайшая эффективность рафинирования металлов от газов, неметаллических включений и вредных примесей. Высокая степень рафинирования сплавов достигается путем плавления их высококонцентрированным источником нагрева (электронным лучом) в глубоком вакууме. В таких агрегатах сплавы плавятся за счет энергии, образующейся в результате ускорения электронов до больших (60-100000 м/с) скоростей и их торможение при столкновении с поверхностью металла.

В электронных пушках происходит образование электронов и их фокусировка в плотный пучок, который называют электронным лучом.

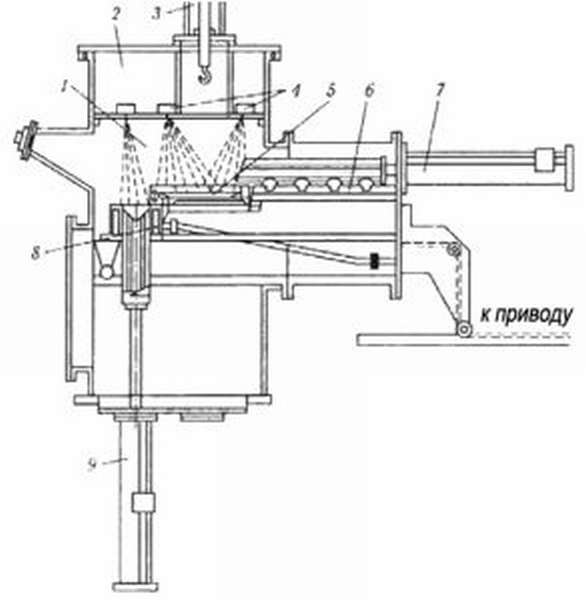

Изменением мощности луча регулируют тепловой режим плавления металлов и сплавов. Для генерации электронных пучков используют аксиальные пушки с термокатодом или холодным катодом, а также пушки, которые формируют плоскосиметричные лучи (рис. 1).

- – камера для плавки,

- – камера для электронно-лазерных пушек,

- – механизм для подачи шихты или заготовки,

- – электронно-лучевые пушки,

- – промежуточная емкость,

- – рольганг,

- – механизм горизонтального перемещения заготовки,

- – кристаллизатор,

- – механизм для вытягивания отливки.

В производстве для плавки металлов чаще всего используют пушки аксиального типа. Одним из разновидностей этого способа является нагрев и плавление шихты возле редкометаллической ванны в слитке дополнительной электронной пушкой. Такая технология не всегда обеспечивает высокие степень рафинирования сплавов и производительность плавки. Поэтому этот процесс применяют для получения заготовок из мелкой шихты (гранулы, порошок, губка и скрап), которые затем направляют на повторный рафинировочный переплав.

Жидкий металл, образующийся во время расплавления заготовки электронным лучом, стекает в промежуточную емкость и рафинируется в ней. После этого расплав из промежуточной емкости поступает в кристаллизатор.

Поверхности жидкого металла в промежуточной емкости и в кристаллизаторе нагревают различными пушками, что расширяет возможности управления температурными режимами плавления сплавов на различных стадиях их приготовления.

Электронно-лучевая технология позволяет получать отливки из тугоплавких и высокореакционных сплавов на основе титана, циркония, никеля, кобальта, железа, а также из сложнолегированных сталей с низким (≤ 0,01%) содержанием газов и примесей. При глубоком вакууме в установке под высокотемпературным воздействием электронного луча (тепловой удар) разрушаются нитридов в сплавах. В результате этого уменьшается содержание азота и неметаллических включений в литых изделиях. Под действием луча происходит термическое разложение оксидов тугоплавких металлов, что позволяет значительно уменьшить концентрацию кислорода в сплавах.

Сварка электронным и лазерным лучом

Сварка электронным лучом относят к сварке плавлением. Соотношение ширины и глубины шва достигает 1:20 (дуговая сварка обеспечивает это соотношение в пределах 1/31).

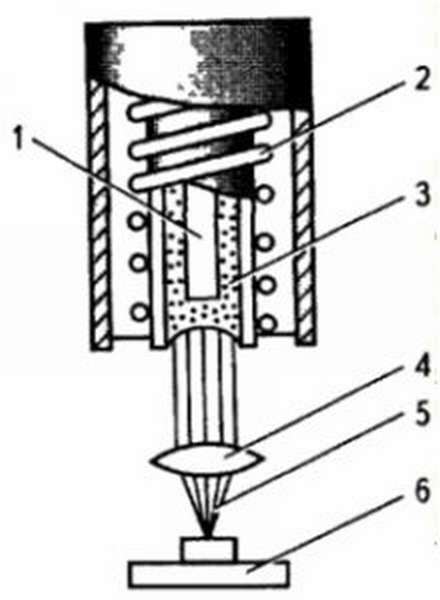

- рубиновый стержень,

- ксеноновая лампа,

- система охлаждения,

- линза,

- сфокусированный поток монохроматического света,

- – изделие.

Преимущества электронно-лучевой плавки металлов

Электронно-лучевая плавка металлов обеспечивает высочайшее качество соединений любых металлов, в частности тугоплавких и окисляются при повышенных температурах. Высокая концентрация нагрева в фокусе луча (до 5-х 108 Вт/см2) позволяет также пробивать отверстия в сапфирах, рубинах, алмазах и тому подобное, сваривать неоднородные материалы (металлы и неметаллы) толщиной 0,01100 мм с различными температурами плавления и другими теплофизическими характеристиками. Удельная мощность лазера может превышать 1010 Вт/см2.

Во время контакта луча со свариваемым изделием выделяется тепловая энергия, температура в месте стыка достигает 6000°С. Лазерная сварка дает возможность обрабатывать изделия в любом среде (вакууме, газе, воздухе), что передает луч света. Детали можно размещать в ампулах. Благодаря волоконной оптике луч можно направлять в труднодоступные места, помещения с высокой радиоактивностью тому подобное. Рекомендуется лазерную сварку применять для изготовления микроотверстий, различных композиций металлов толщиной до 0,5 мм, в микроэлектронике.