При токарной обработке встречаются ситуации, когда деталь не помещается над направляющими. Использование станка 16К25 решает проблему. Конструкторы «Красного Пролетария» удовлетворили запрос промышленности, подняв ось центров базовой модели 16К20, при прежних прочих характеристиках. В результате пропала необходимость переходить на следующий типоразмер оборудования из-за ограниченной группы изделий, применяется идентичная оснастка, эффективней используется мощность.

Основные технические характеристики

Рассмотрим более подробно каждую характеристику.

Типоразмеры

Токарно винторезный изготовляли 4-х межцентровых длин L: 2000, 1400, 1000, 710 мм. Центра отстоят на 250 мм от плоских направляющих станины.

Габариты представителей ряда L, мм:

- длина – 3795 / 3195 / 2795 / 2505,

- ширина – 1240,

- высота – 1500.

Вес ряда L: 3775, 3315, 3095, 2925 кг.

Механика привода

Интервал оборотов, об/мин:

- прямых – 12,5 – 1600, 24 ступени (2 дублируются), φ = 1,26,

- обратных – 19 – 1900, 11 ступеней.

Интервал подач, мм/об:

- продольных – 0,05 – 2,8,

- поперечных – 0,025 – 1,

Сила подачи, допустимая по прочности, кгс:

- продольная на резцовой державке / упоре – 600 / 800,

- поперечная на резцовой державке / упоре – 360 / 460.

Мощность главного электродвигателя – 11 кВт.

Шпиндель

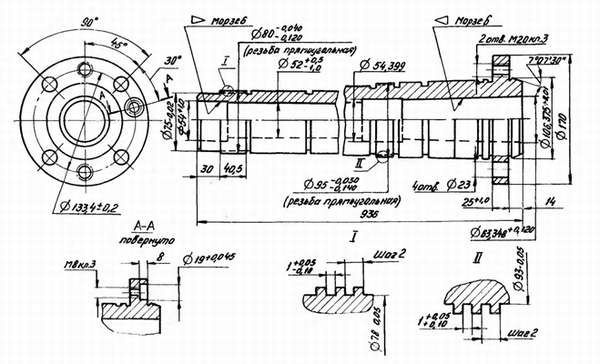

Присоединительные базы вала по ГОСТ 12593-72 – 6К, прочие сведения содержит рис. 1.

Рис. 1. Шпиндель, размеры присоединений

Рис. 1. Шпиндель, размеры присоединений

Суппорт

Предельные хода, мм:

- продольный – 1935 / 1335 / 935 / 645, сообразно L,

- поперечный – 300.

Цена штриха шкалы штурвала, мм:

- каретки – 1 мм,

- поперечных салазок – 0,05 мм на диаметр.

Ускоренный ход, мм/мин:

- каретки – 3800,

- поперечных салазок – 1900.

Наибольшая допускаемая скорость движения, работая по упорам – 250 мм/мин, наименьшая допускаемая продольная скорость – 10 мм/мин.

Верхние салазки, резцедержатель

Ход салазок, мм:

- полный – 150,

- на деление шкалы – 0,05

Поворот градусов:

- полный ± 90,

- на деление шкалы – 1.

Фиксируемых положений резцедержки (закрепленных инструментов) – 4. Сечение державок – 25×25 мм.

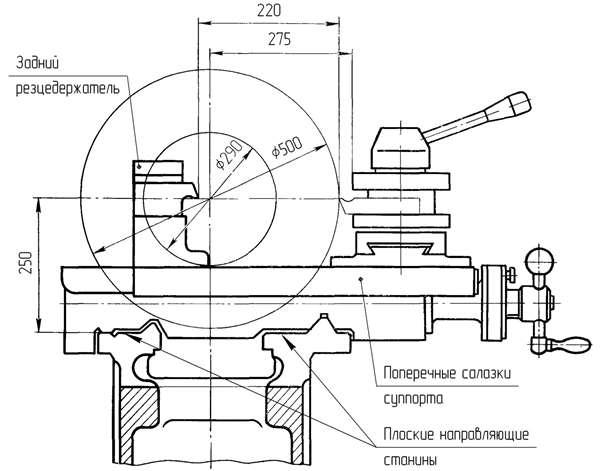

Показатели обработки

Предельный диаметр заготовки, мм:

- над станиной – 500 мм,

- над салазками – 290 мм,

- прутка в центральном отверстии – 50 мм.

Максимальная длина обточки (межцентровая): 1930, 1330, 930, 640 мм, соответственно L. Предельный вес изделия, кг:

- в патроне – 300,

- в центрах – 3775, 3315, 3095, 2925, сообразно L.

Оборудование укомплектовано съемными шестернями, которые устанавливают для обработки перечня резьб, приведенных на табличке панели бабки. Возможно нарезание профилей шагом:

- метрических – 0,5 – 112 мм,

- дюймовых – 56 – 0,5 ниток на дюйм,

- модульных – 0,5 – 112 модуля,

- питчевых – 56 – 0,5 питча.

Точность оценивают, измеряя проточенные образцы. Контролируют постоянство диаметрального сечения, плоскостность торца, равномерность шага нарезанной резьбы. Для класса Н отклонения формы образцов не более: овальность – 6 мкм, конусность – 6 мкм / 100 мм, плоскостность – 12 мкм / 300 мм (только вогнутость).

Габариты рабочего пространства токарного станка

Операционная зона ограничена торцом шпинделя, конечными положениями суппорта, бабкой задней. Крайние позиции каретки обуславливают максимальную длину обточки, которой идентичны.

Диаметры деталей ограничены расстоянием между направляющими или салазками и центральной осью.

Рис. 2. Рабочая зона 16К25 (сечение суппорта)

Рис. 2. Рабочая зона 16К25 (сечение суппорта)

Стандартная комплектация

Рассмотрим основные составляющие стандартной комплектации.

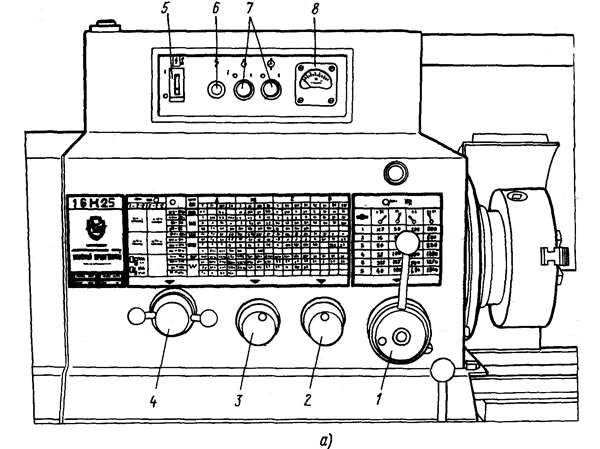

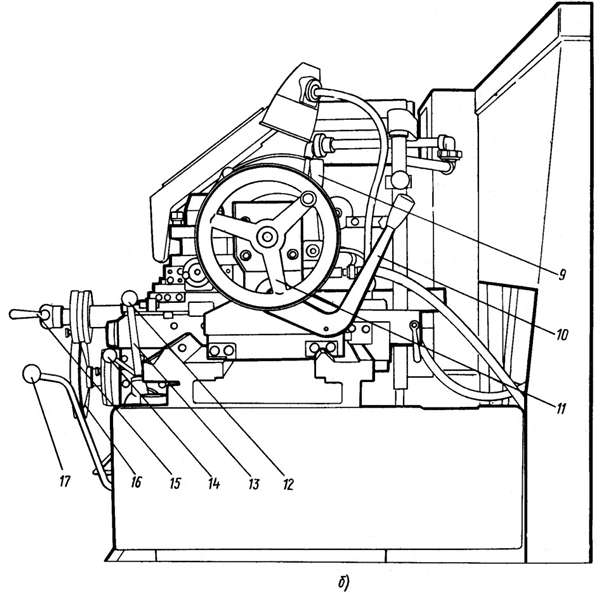

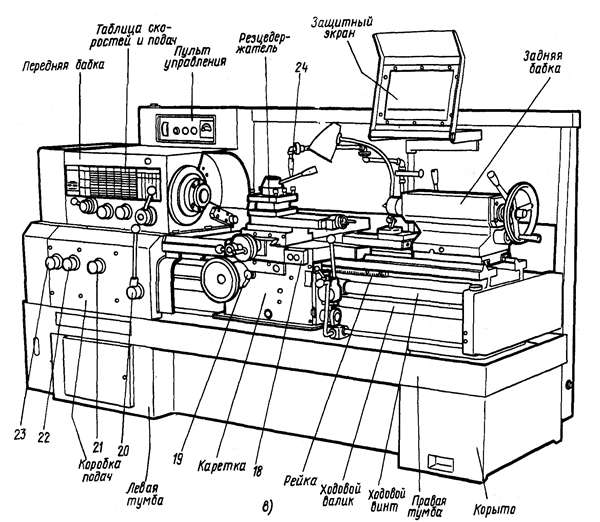

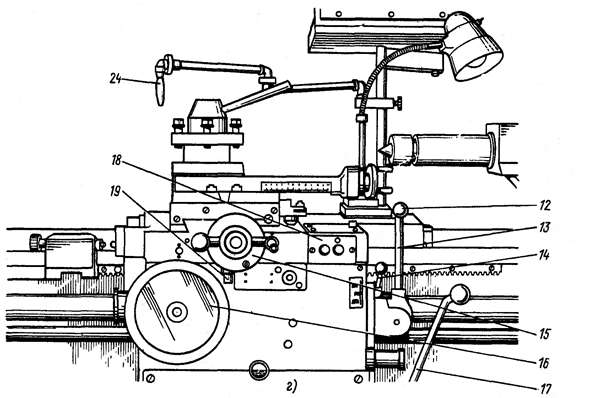

Расположение органов управления

Подача питания осуществляется автоматическим выключателем 5 пульта управления, после чего загорается сигнальная лампа 6. Уровень нагрузки главного двигателя отображается указателем 8. Электронасос охлаждения запускается выключателем 7.

На лицевой панели передней бабки находятся рукояти:

- 1, 4 – выбора частоты вращения,

- 2 – выбора направления резьбы,

- 3 – выбора нормального / увеличенного шага.

Для управления коробкой подач служат рукоятки:

- 23 – выбора значений подач, шагов резьб,

- 22 – выбора вида работы: подач / типа резьб,

- 21 – выбора значений подач, шагов, отключения цепей коробки при прямом нарезании,

- 20 – управления фрикционом, объединена с 17.

На фартуке, суппорте размещены штурвалы передвижения вручную: каретки 16, поперечных салазок 15, кнопочная станция 18 с кнопками «пуск», «стоп». Грибок 19 включает / отключает реечную шестерню. Рычаг 14, повернутый вверх, включает маточную гайку, вниз – отключает. Кнопкой 12 включают ускоренный ход, одновременно запуская механическую подачу каретки или поперечных салазок поворотом мнемонической ручки 13.

Пиноль, перемещаемую штурвалом 11, обездвиживают ручкой 9. Поворачивая рычаг 10 от себя, закрепляют основание бабки на направляющих и наоборот.

Рис. 3. Элементы управления: бабка передняя (а), вид справа (б), общий вид (в), суппорт (г)

Рис. 3. Элементы управления: бабка передняя (а), вид справа (б), общий вид (в), суппорт (г)

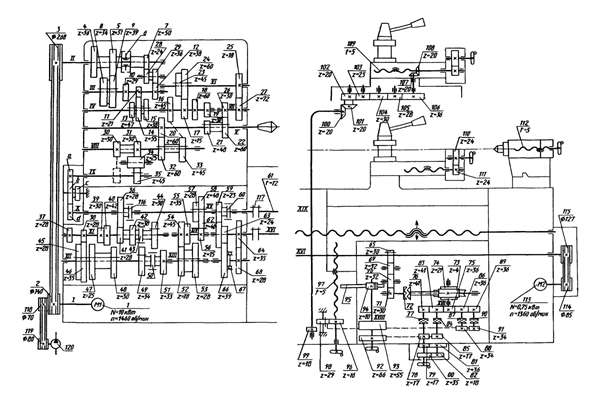

Схема кинематическая

Для точности разделим схему на составляющие.

Обороты

Входной вал II коробки скоростей получает крутящий момент от шкива 3, связанного поликлиновым ремнем со шкивом 2, насаженным на конец ротора электродвигателя М1. Сторона вращения шпинделя V задается включенным фрикционом сдвоенной муфты 6.

При сжатии левых дисков реализуются прямые обороты. Момент передается через колесо 4 (5) двухвенцовому блоку (8,9), далее трехвенцовый блок (13, 14, 15) сопрягается с одной из шестерен 10, 11, 12, шпиндельный двойной блок (21, 22) с колесами 18, 19 соответственно.

Перебор задействуют, смещая шпиндельный блок вправо. Цепь от вала IV к V замыкается посредством блока (23, 24), зацепляемого с колесом 16 или 17, пары 25–27. Разное положение блоков: (8, 9), (13, 14, 15), (21, 22) дает 12 частот на шпинделе, еще 12 – получают с помощью перебора.

При сжатии правых дисков муфты 6 соединяются валы II, III посредством промежуточных паразитных шестерен 28, 29, изменяющих направление оборотов на обратное. Далее кинематика идентична прямым оборотам.

Рис. 4. Кинематика

Рис. 4. Кинематика

Подачи

Каждому из четырех возможных движений суппорта соответствует своя кинематическая ветвь: продольной, поперечной подач, винторезная, быстрого хода. Вал VIII получает момент со шпинделя посредством передачи 20–32 или узла увеличения шага (перебора), связанных колес 16, 33. От реверсивного механизма, содержащего неподвижные колеса 30, 31, паразитное – 34, подвижное – 35, через гитару (a, b, c, d) сообщается момент приемному валу X механизма подач.

Переключая муфты в различном сочетании с зубчатыми блоками, изменяют обороты конечного вала XV коробки подач. Он передает движение ходовому валу XVI или винту 61. Первый вариант получают за счет двух зубчатых пар, смонтированных на подшипниках, обгонной муфты 67, неподвижных соединенных колес 68, 64. Во втором случае XV, 61 связывает муфта 60.

Вращение ходового винта 61 преобразовывается маточной гайкой, смонтированной внутри фартука, в прямолинейное движение каретки. Комбинируя переключения муфт, блоков коробки подач, устанавливают необходимый шаг. Часть диапазона получают за счет настройки гитары, отключив коробку муфтами 60, 116.

Вал XVII механизма фартука получает движение от ходового вала со скользящей шестерней 65,по цепочке 69 – 70 – 71, муфта 72, червяк 73, связанный с колесом 74. Замыканием кулачковых полумуфт 77, 84 задают направление вращения XVIII с колесом 94. Последнее, перекатываясь по статичной рейке 95, реализует прямолинейное движение каретки. Муфты 87, 90, связывая вал XVII с винтом 97, обеспечивают подключение подачи, реверс поперечных салазок.

Вращение ходового вала, полученное от двигателя 113 через ременную пару, преобразуется в ускоренный ход каретки. Благодаря обгонной муфте 67 движение может происходить при отсоединенной коробке. Винтами 97, 109, вручную перемещают поперечные, верхние салазки, вращая – 112, выдвигают пиноль.

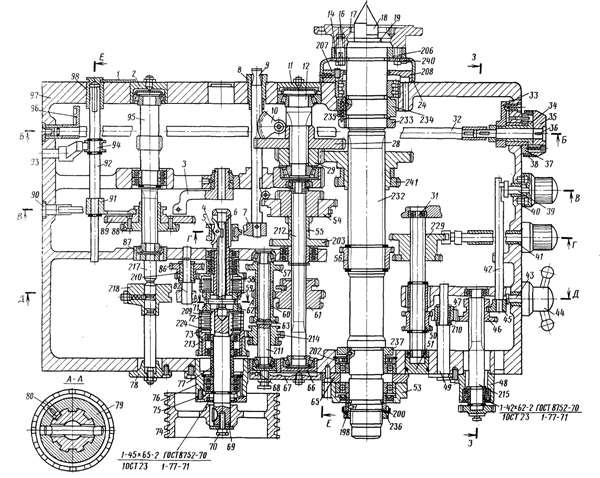

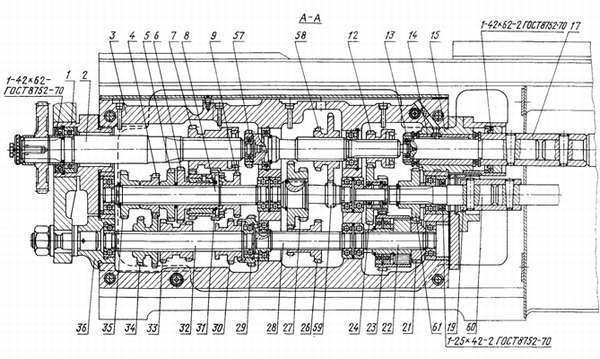

Коробка скоростей

Непосредственно к коробке относятся валы II – VI с неподвижными колесами, четырьмя блоками. Переборы отношением: 1:32, 1:8, 1:2, 1,25:1 обеспечивают 4 диапазона оборотов:12,5 – 40, 50 – 160, 200 – 630, 500 – 1600 об/мин.

Механизмы размещены внутри передней бабки. Передачи, валы изготовлены из хромистой стали. Зубья закаленные, шлифованные, торцы закруглены для облегчения переключений. Шлицы обработаны аналогично.

Величина момента, передаваемого фрикционной муфтой регулируется подтяжкой гаек 62, 59 (см. рис. 5) для прямых, обратных оборотов соответственно.

При угле проворота более 1/16 обязательно сравнить крутящий момент с допустимым паспортом.

Шпиндельная бабка

Содержит коробку скоростей, два промежуточных вала, связанных гитарой с коробкой подач. Шпиндельные подшипники отрегулированы заводом. Жесткость удовлетворительна, если вертикальная нагрузка 50 кгс, приложенная под фланец, вызывает смещение не более 0,001 мм.

Серии первых выпусков комплектовались: передняя опора – роликовый радиальный двухрядный подшипник 4 класса с коническим отверстием: 4-3182120. Задняя – шариковый радиально-упорный 5 класса: 5-46216Л. В поздних версиях заменены на роликовый радиально-упорный конический двухрядный 4-697920Л1, роликовый радиально-упорный с пружинами на наружном кольце 5-17716Л.

Внутри корпуса размещены трубки, распределительные лотки централизованной автоматической смазки. Масло И20 поступает к подшипникам шпинделя, передачам, подвижным шлицевым соединениям блоков.

Рис. 5. Развертка шпиндельной бабки

Рис. 5. Развертка шпиндельной бабки

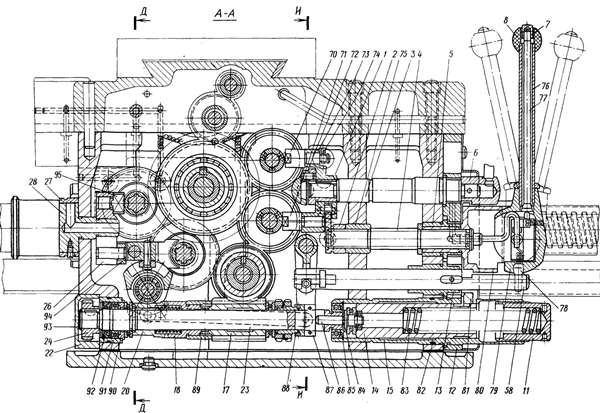

Коробка подач

Самостоятельный узел, расположенный над левой тумбой. Кинематика (см. 3.2). Агрегат вкупе с цепью увеличения шага, сменной гитарой обеспечивает 24 продольные / поперечные подачи.

Предусмотрена обработка прецизионной резьбы, минуя механику коробки, при отсоединенном винте. Запуск двигателя быстрого движения сопровождает автоматическое отключение ходового вала сработавшей муфтой свободного хода. С целью повышения долговечности опор везде применены подшипники качения. Смазка пар трения автоматическая, поливом, подвод масла от отдельного насоса.

Рис. 6. Разрез коробки

Рис. 6. Разрез коробки

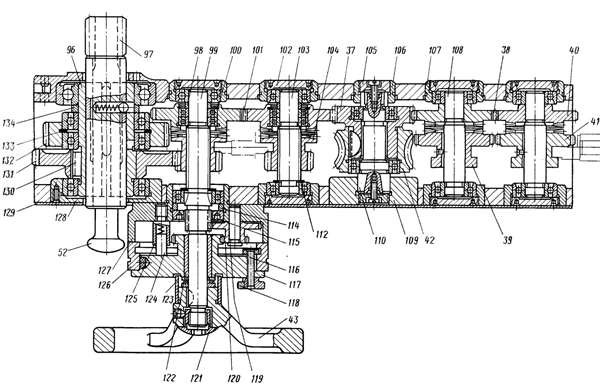

Фартук

Корпус содержит четыре пары кулачковых полумуфт, изготовленных за одно целое с шестернями. Сочетание включений обеспечивает прямые, обратные хода каретки, салазок суппорта. Половинка маточной гайки 62 при резьбонарезании подводится до сопряжения с профилем ходового винта.

Блокировки предохраняют от одномоментного пуска ходового вала, винта, двух подач. Формируемая сила подачи настраивается гайкой 11 по динамометру. Конструкция узла отключения подачи гарантирует точность остановки по упору 50 мкм.

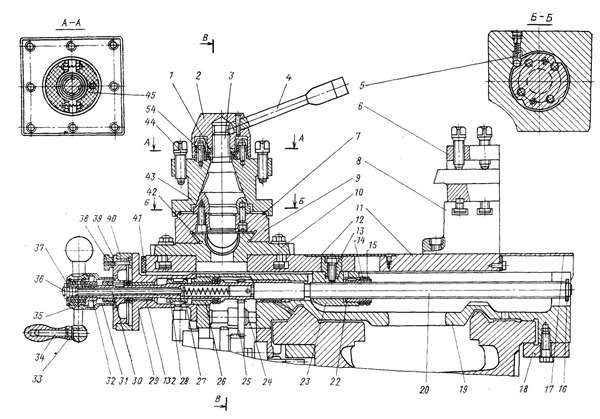

Рис. 7. Разрезы фартука

Рис. 7. Разрезы фартука

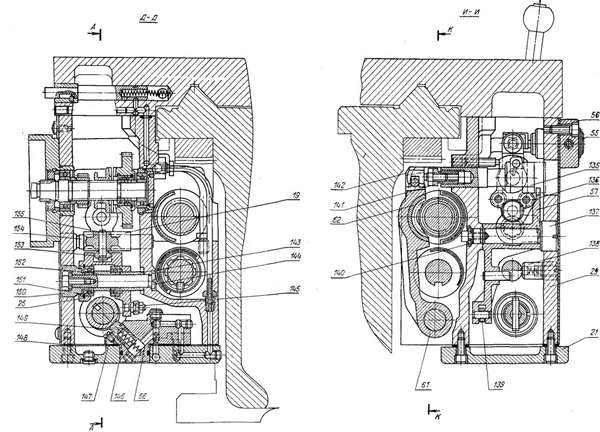

Суппорт

Крестовая компоновка позволяет реализовать продольное движение по направляющим станины, поперечный ход салазок по направляющим каретки. Пуск механической поперечной подачи отключает ручной штурвал 33.

Четырехпозиционный резцедержатель 43 установлен на резцовых салазках 9, перемещающихся вручную по направляющим поворотной части 10. Рукоятью 4 резцедержатель поворачивается, стабильно фиксируется с точностью 5 мкм. Сверху на салазках суппорта может устанавливаться задний держатель 6 для ускорения отрезных работ.

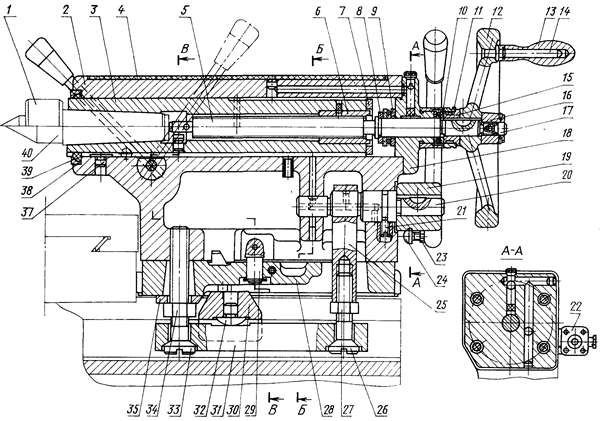

Рис. 8. Поперечный разрез суппорта

Рис. 8. Поперечный разрез суппорта

Задняя бабка

Отжатая бабка двигается вручную. Закрепляется планкой 31, прижимающей плиту 28 к направляющим, при повороте на себя рычага 19, посаженного на эксцентрик 20, соединенный тягой 25 с планкой. Предусмотрен подвод воздуха для аэростатической подушки, уменьшающей потребное усилие смещения до 5 кгс, исключающей образование задиров.

Вращение штурвала 12, надетого на винт 5, трансформируется гайкой 6 в движение пиноли 3. Выдвижение контролируют по шкале отсчета 11 с ценой штриха 0,1 мм, максимальный ход – 150 мм. Пиноль расточена под конус Морзе №5, блокируется рукояткой 48. Корпус 2 можно смещать поперек винтами 41 на ± 15 мм, обтачивая пологие конуса. Исходную соосность со шпинделем обеспечивает совмещение платиков А в одной плоскости.

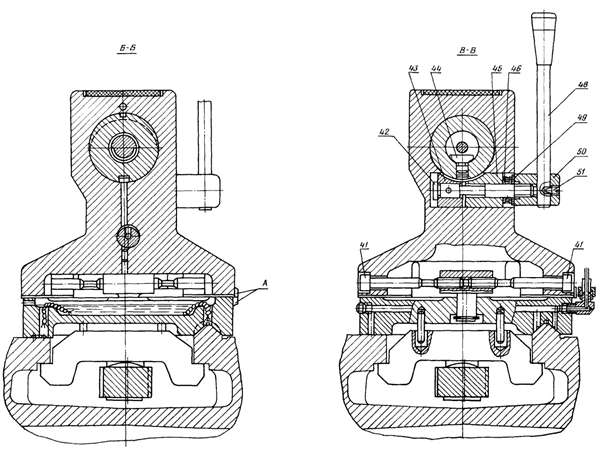

Рис. 9. Бабка задняя

Рис. 9. Бабка задняя