Станки с ЧПУ приборы, оснащенные системой числового программного управления. Оборудование этого типа позволяет осуществлять точную обработку заготовок автоматизированным или полуавтоматизированным способом.

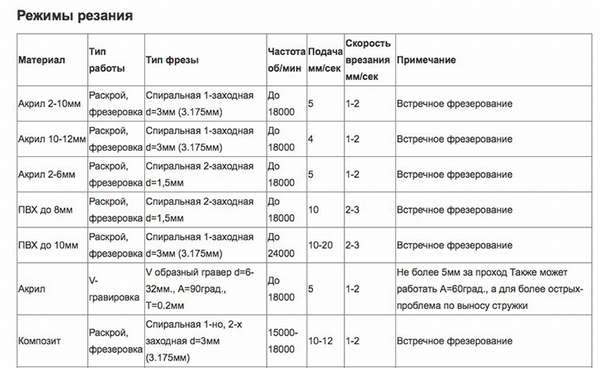

Для выполнения различных работ предусмотрены режимы резания при фрезеровании на станках с ЧПУ. Таблица значений помогает понять, как правильно настроить рабочее устройство, чтобы оно не вышло из строя в ходе выполнения задачи.

Факторы, влияющие на работу станка

Выбор подходящих режимов зависит от целого ряда факторов. Для ЧПУ станка фрезерного типа самыми важными факторами являются:

- скорость подачи и вращения шпинделя допустимая норма рассчитывается в зависимости от возможностей режущего станка, типа обрабатываемого материала, а также сложности детали,

- ширина фрезерования этот показатель настраивается на основе размеров обрабатываемой детали (точные данные можно найти в чертеже),

- глубина фрезерования зависит от количества проходов фрезы (при простой фрезеровке на станке обычно достаточно одного прохода),

- скорость резания показатель высчитывается на основе расстояния, которое проходит фреза по дереву или другому материалу в течение одной минуты (скорость также выставляется в зависимости от технических параметров заготовки),

- подача показатель перемещения шпинделя по трем осям,

- подача в одну минуту рассчитывается для определения времени, которое потребуется шпинделю на выполнение поставленной задачи.

Для настройки режимов и получения нужной информации рекомендуется пользоваться инструкцией к станку, а также допустимыми значениями и характеристиками обрабатываемых материалов в таблицах.

Способы повышения эффективности работы станка

Если планируется обработка пластика на фрезерном станке, рекомендуется использовать заготовки, полученные методом литья. Температура плавления таких деталей более высокая, благодаря чему риск получения повреждений при обработке сводится к минимуму. Наиболее оптимальный среди режимов для литых пластиковых заготовок встречное фрезерование.

При работе с акрилом или алюминием следует применять смазочно-охлаждающие жидкости. Наиболее приемлемый вариант универсальная техническая смазка. Если она отсутствует, охладить инструмент можно при помощи обычной воды. Аналогичные требования к полистиролу.

Если в процессе обработки акриловой детали затупилась фреза, необходимо снизить обороты. Снижение необходимо выполнять до возникновения колкой стружки. Чем ниже обороты, тем больше нагрузки получает режущий механизм. Поэтому описанная задача должна выполняться осторожно в противном случае появляется риск поломки фрезерного станка. Это необходимо учесть тем, кто ранее резал неправильно.

Выполняя сверление или резку заготовок из пластика и мягкого металла, рекомендуется использовать фрезу однозаходного типа. Благодаря этому условию зона резанья не нагревается, и на нее не попадает стружка. В особенности это условие актуально при резке фанеры. Фанера может легко загореться от высокой температуры.

Многие люди режут материал поэтапно. Но наиболее подходящими режимами изготовления детали являются непрерывные виды обработки. Она обеспечивает стабильную нагрузку на рабочий станок, и сводит к минимуму риск возникновения дефектов на дереве или другом материале.

Чтобы показатель шероховатости поверхности не превышал норму, размер шага фрезы не должен быть больше ее диаметра. Для качественной фрезерной обработки необходимо минимум два прохода, одним из которых будет чистовой.

Если обрабатываются мелкие элементы, необходимо пользоваться уменьшенной скоростью. Если ее не снизить, в процессе обработки некоторые элементы детали могут отколоться, образовав дефект.

Важно! Скорость регулирует программное обеспечение станка.

Таблица: скорость резания материалов

| Материал | Скорость (метров в минуту) |

| Алюминий | от 200 до 400 |

| Латунь | от 150 до 300 |

| Бронза | от 100 до 150 |

| Бакелит | от 50 до 100 |

| ПВХ | от 100 до 200 |

| Термопласты | от 300 до 500 |

| Различные сорта дерева | от 300 до 500 |

| Нержавеющая сталь | от 50 до 90 |

В таблицу внесены общие значения для большинства станочных приборов, но они могут выходить за указанные рамки в зависимости от модификации фрезерных станков и особенностей материала. Например, для фанеры характерен более низкий показатель жесткости, чем имеет древесина, поэтому стандартные значения скорости не подойдут.

Погружение и кромка реза

Фрезеровка должна выполняться буровым способом, схожим с осуществлением сверления. Если торец не задевает обрабатываемый материал, необходимо выполнить перенастройку. Из-за отличий между кантами прохода, качество обработки сторон отличается. Рекомендуется:

- выполнять фрезеровку внутренних контуров по часовой стрелке,

- осуществлять фрезеровку внешних контуров против часовой стрелки.

Благодаря фрезерованию по этой системе менее качественная сторона будет срезаться.

Важно! Чем глубже погружение, тем выше вероятность поломки. При высокой скорости фреза должна погружаться на минимальную глубину, а резание выполняться в несколько проходов.

Вывод стружки

Для поддержания фрезы в работоспособном состоянии необходимо периодически делать вывод стружки. Сложность выполнения этой задачи зависит от скорости и глубины фрезерования.

Глубина фрезеровки древесины или другого материала не должна превышать три диаметра фрезы. Если нужно пройти пазы с большей глубиной, режем в несколько проходов. Если фрезеруются пластиковые заготовки, следует использовать фрезы, имеющие отполированные канавки.

Нагрев и смазывание

При повышении температуры и налипании стружки фреза утрачивает свои эксплуатационные характеристики, и работает хуже. Чтобы избежать поломки, нанесения вреда древесине или другим материалами, рекомендуется смазывать рабочие механизмы.

Необходимы к использованию:

- спирт и специальные эмульсии при резке или сверлении алюминия и цветных металлов,

- мыльная вода при обработке деталей, в составе которых имеется плексиглас.

При этом необходимо контролировать подачу и ее скорость. Определение оптимальных значений осуществляется в зависимости от материала и его толщины. Для настройки нужного показателя следует пользоваться значениями из таблицы.

Таблицы: скорость подачи

| Материал | Скорость для 3-миллиметрового торцевого инструмента (в миллиметрах в минуту) | Скорость для 6-миллиметрового торцевого инструмента (в миллиметрах в минуту) |

| Мягкие сорта дерева | от 1 до 1,5 тысячи | от 2 до 3 тысяч |

| Твердое дерево | от 0,5 до 1 тысяч | от 1,5 до 2,5 тысячи |

| Двухслойный пластик | 2 тысячи | отсутствует |

| Акрил и разные виды полистирола | от 0,8 до 1 тысячи | от 1 до 1,3 тысячи |

| ПВХ | от 1,5 до 2 тысяч | от 1,5 до 2 тысяч |

| Алюминиевые сплавы | от 0,5 до 0,8 тысячи | от 0,8 до 1 тысячи |

Значения в таблице указывают минимальный и максимальный показатели, на которых фрезерные станки могут исправно резать без риска возникновения сбоев.

Выбор фрезы

Настройка нужных режимов во многом зависит от характеристик используемой режущей фрезы. Наиболее подходящий вариант цельно твёрдосплавная фреза большого диаметра. Она имеет высокую стоимость, но обладает целым рядом преимуществ:

- высокий показатель точности,

- качественный отвод тепла,

- высокая скорость резания и подачи.

Для конкретной модели станка необходимо использовать фрезы, изготовленные производителем. Менее дорогостоящие ручные варианты могут лишь нанести вред станочному прибору.