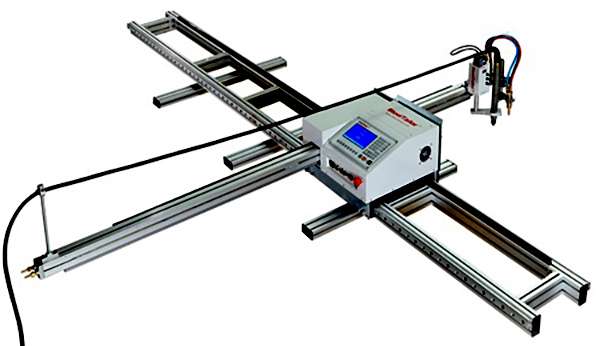

Плазменный резак с системой ЧПУ станочный прибор, работающий при помощи числового программного управления. Данный прибор предназначен для высокоточной обработки и изготовления деталей. Плазменные станки относятся к оборудованию, способному справиться с наиболее сложными задачами. Такие устройства являются незаменимыми на современных промышленных предприятиях.

Классификация и предназначение

Плазморезы используются для работы с электропроводящими материалами. Основное назначение плазморезов изготовление деталей из металла. В некоторых случаях оборудование используется для плазменной резки с ЧПУ заготовок из древесины и пластика.

Основные отличия среди плазменных станков имеются по способу зажигания дуги и мощности, с которой работает система охлаждения.

В зависимости от способа применения станочные приборы делятся на устройства, работающие с:

- защитными восстановительными газами,

- окислительными газами, насыщенными кислородом,

- смесями,

- газожидкостными стабилизаторами,

- водной и магнитной стабилизацией.

По типу оборудования станки плазменного типа бывают:

- инверторными,

- трансформаторными.

Инверторное оборудование включает бюджетные устройства, предназначенные для плазменной резки металла с максимальной толщиной 3 сантиметра. Оборудование отличается небольшим весом и стабильным горением дуги. КПД инверторных плазморезов превосходит аналогичный показатель трансформаторных аналогов. Но такие приборы могут применяться только частными мастерскими и небольшими предприятиями.

Трансформаторные устройства стоят дороже, но способны обрабатывать металлические заготовки толщиной до 8 сантиметров. Они потребляют больше электричества, чем инверторные устройства, но имеют надежный сигнал, устойчивый к перепадам напряжения в сети.

По виду контакта станочные устройства также делятся на две категории:

- контактную,

- бесконтактную.

Плазморезки с числовым программным управлением контактного типа требуют соприкосновения плазмы с металлической поверхностью, и не способны резать на глубину больше 1,8 сантиметра. Устройства второго типа могут обрабатывать детали с максимально допустимой глубиной.

Для плазмореза, используемого в бытовых целях, требуется электрическая сеть с напряжением 220 Вольт. Для промышленных аналогов требуется трехфазная питающая сеть, имеющая напряжение 380 Вольт. Но даже бытовые плазморезы оказывают большую нагрузку на электропроводку, поскольку вместе со станком-плазморезом работает система охлаждения. Поэтому перед использованием устройства необходимо убедиться в том, что электрическая проводка находится в исправном состоянии, и может выдерживать большие нагрузки. Для этого существует специальное оборудование, подающее сигнал в случае перегрузки.

Характеристика и преимущества оборудования

Востребованность плазмореза связана с комплексом преимуществ, которым обладает данное устройство:

- возможность автоматической обработки в автономном или полуавтономном режиме,

- высокая точность выполнения поставленных задач,

- длительный эксплуатационный период,

- наиболее высокий показатель производительности среди аналогичных устройств,

- простота использования.

Для серийного производства на самодельном станке с ЧПУ достаточно одного человека выполняющего функции оператора.

Благодаря управляющей программе станок с ЧПУ способен изготовлять подряд большое количество деталей с идентичными параметрами. Несмотря на высокую мощность сигнала, в сравнение с другими станками плазморез потребляет минимальный объем электричества. Это позволяет экономить на работе с плазменным станком.

Комплектующие самодельного станка редко выходят из строя. Чаще всего поломки возникают с плазменным резаком. На современных устройствах об этом может сообщать специальный сигнал. Данная деталь стоит относительно дорого, но способна прослужить длительное время.

Плазменная резка является одним из самых скоростных видов обработки. Станочный прибор имеет сложную конструкцию, в состав которой входит электронное оборудование. Но обучение по его использованию занимает минимум времени.

Станок плазменной резки металла с ЧПУ способен обрабатывать даже самые твердые виды стали. Минимальная толщина, на которую погружается плазменный резак, составляет 0,5 миллиметров. Максимальная может достигать 15 сантиметров. При помощи плазменного резака обеспечивается ровный срез в соответствии с заданной схемой, но при этом заготовка практически не нагревается. Преимущество рабочего инструмента заключается в крайне низкой вероятности сбоев, когда выполняется ЧПУ плазменная резка.

Конструкция

Базовая конструкция плазменного станка практически не отличается от других станочных приборов и состоит из:

- основного блока,

- источника подачи электричества,

- рабочего механизма.

Рабочий механизм включает наконечник и шланг. Вместе они образуют электрическую дугу при включении. Главным инструментом, выполняющим плазморезку, выступает плазменный резак. Данный механизм также известен под названием плазматрон. В процессе обработки он получает силу тока через источник питания, что позволяет ему работать на протяжении длительного периода. В главном блоке находится кабель-шланговый пакет и воздушный компрессор.

Плазматрон и плазморез разные понятия. Плазматрон, известный также под названием плазменный резак рабочий инструмент станочного прибора. Плазморез название всего станка.

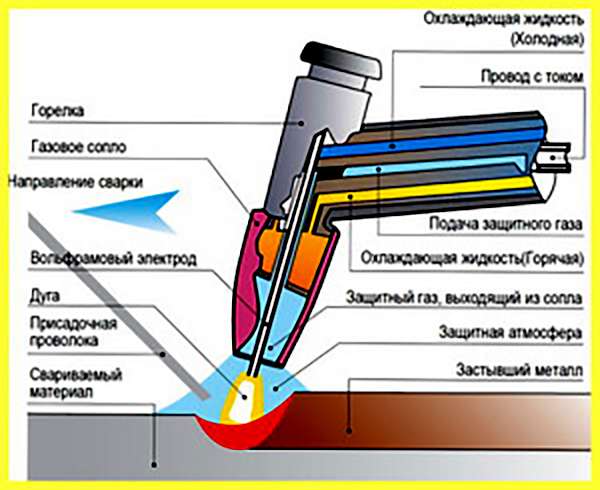

Плазматон состоит из:

- сопла,

- электрода,

- охладителя (изолятора),

- канала подачи сжатого воздуха.

Электрод возбуждает электрическую дугу, благодаря чему она приводится в рабочее состояние. Данная деталь производится по чертежам на основе различных элементов: гафний, цирконий, бериллий, торий.

Принцип работы

Первоначально создаются чертежи и задается программа. Плазменный станок получает сигнал и активируется после нажатия на кнопку включения. После этого плазматрон начинает получать ток, и образует рабочую дугу. Ее температура достигает более тысячи градусов по Цельсию выше нуля, благодаря чему она свободно может резать любые металлы.

Образуется давление, посредством которого в камеру поступает воздух. Под действием высокой температуры выполняется его нагревание и ионизация, благодаря чему он приобретает функции токопроводника.

В сопле воздух превращается в плазму, и подается на поверхность заготовки. Когда ЧПУ плазма и поверхность соприкасаются, дуга рабочего инструмента загорается и начинает плавить металл, в результате чего выполняется плазморезка. Для формирования траектории заранее создается схема.

Вся плазменная порезка с ЧПУ своими руками занимает от нескольких минут, до нескольких секунд в зависимости от объема работы.

Изготовление своими руками

Изготовить ЧПУ плазморез своими руками возможно лишь при наличии специального образования и навыков. Чтобы собрать самодельный станок, требуется частичная покупка уже готовых компонентов. Предварительно создается схема или чертеж. Производство плазменного станка выполняется узлами:

- изготовление станины,

- сборка системы охлаждения,

- монтаж защитных приспособлений.

Остальные детали изготовить самостоятельно невозможно. Собранный своими руками плазморез с ЧПУ, с учетом покупки уже готовых элементов обойдется вполовину дешевле заводского аналога. Но при этом самодельный станок имеет ограниченные возможности, а подключение схемы ЧПУ будет сопровождаться комплексом трудностей. Плазма своими руками менее предсказуема и безопасна, чем на оригинальных плазморезах.

Стоимость самодельного станка обойдется в сумму до 800 тысяч рублей. Купить уже готовый плазморез, имеющий числовое программное управление, можно по цене до 1,5 миллиона рублей.