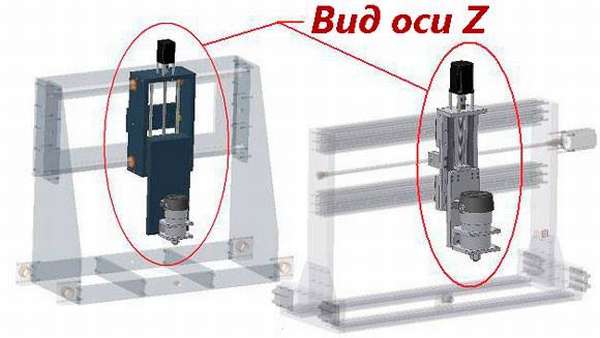

Ниже можно увидеть два примера сборки оси Z ЧПУ с балкой Y в фрезерном станке, созданных при помощи компьютерной программы.

Как и с любым механическим устройством, при проектировании или создании машины с ЧПУ важно учитывать величины, которые развиваются в ходе работы. Таким образом, нужно учесть свои пожелания к дизайну и убедиться, что он будет соответствовать всем нагрузкам. Однако, чтобы спроектировать и построить станок в соответствии с требованиями, для начала нужно понять, какие силы будут развиты.

Силы

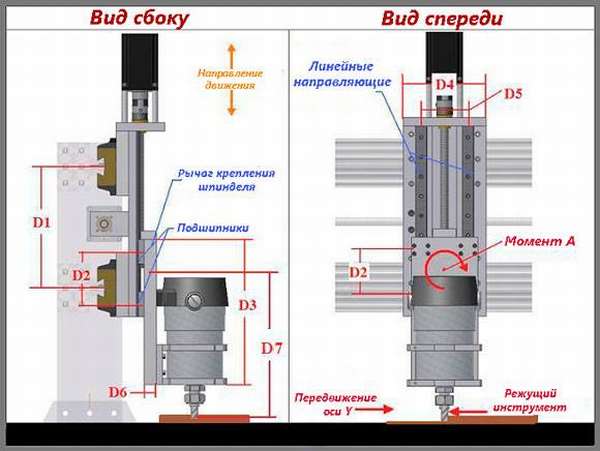

Если интерпретировать приведенный выше рисунок, размеры можно описать следующим образом:

- D1 = расстояние между направляющими по вертикали,

- D2 = расстояние между наборами подшипников по вертикали,

- D3 = высота рычага крепления шпинделя станка,

- D4 = поперечный размер узла,

- D5 = расстояние между направляющими по горизонтали,

- D6 = толщина рычага крепления,

- D7 = расстояние до места реза (край фрезы + половина D2).

Моменты

Построение фрезера с ЧПУ может быть как достаточно простым, так и трудоемким. Часть людей сначала подробно все изучают и рассчитывают, а некоторые сразу собирают его, корректируют всплывшие недочеты и наблюдают за его работой. На самом деле, лучший подход это сочетание двух методов.

Вышеприведенный рисунок показывает наглядный пример оси, который показан в двух измерениях. Изучив вид спереди, можно обнаружить, что узел движется вправо, пока идет движение по направляющим Y.

Погружной рычаг находится на расстоянии Zmax и режет материал при перемещении вправо. Это действие создает режущее усилие, которое приводит к перемещению узла Z.

Усилие резки постоянно изменяется, и зависит от таких факторов, как:

- Частота вращения шпинделя.

- Количество канавок на фрезе ЧПУ.

- Скорость подачи.

- Обрабатываемый материал.

На данном этапе также нужно понять, что присутствует и величина, направленная противоположно движению оси Z.

Усилие резания образует величину, которая изображена на рисунке выше как А. Момент это сила, приложенная на расстоянии.

«A» = D6 x Режущее усилие.

Этот момент проворачивает рычаг крепления шпинделя против направления обработки, вращающего весь узел оси.

Br>, Данный момент способствует возникновению сил, прикладываемых к линейным опорным направляющим и самим линейным подшипникам. (Обозначено желтыми стрелками)

По мере увеличения длины D5 и D2 результирующие величины уменьшаются. Можно увидеть, что при проектировании или построении станка с ЧПУ необходимо сделать максимальным просвет между рельсами (D5) и между несущими блоками.

Плунжерная рука

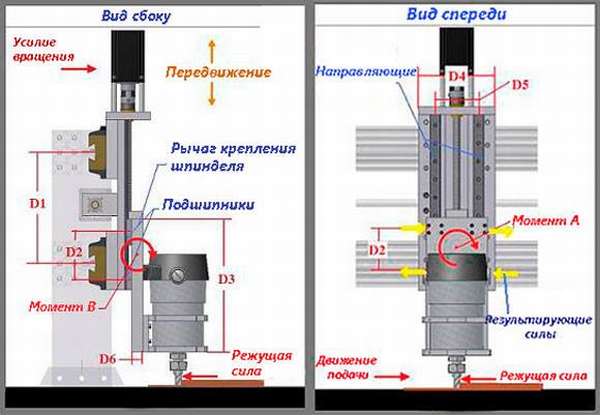

D2 также оказывает влияние при обработке параллельно оси X.

Усилие резания вызывает еще один момент В. Момент B создается из-за того, что усилие вращения при обработке умножается на расстояние между ею и 1⁄2 D2. Данный момент образует результирующие силы на самих подшипниках оси Z. Увеличивая просвет между ними (D2), данные силы будут уменьшаться.

Как правило, при построении фрезера с ЧПУ, D2 никогда не должен быть меньше половины длины рычага крепления шпинделя. Кроме того, нужно учесть толщину, чтобы он не сгибался при максимальной силе резания.

Гибкость рычага будет зависеть от максимальной подачи, толщины материала (d6), длины погружного рычага (D3) и материала, из которого он сделан.

Заключение

Всегда необходимо помнить следующее при проектировании или сборке фрезера с ЧПУ:

- Возьмем крутящий момент за М.

- Максимизировать D1, уменьшить силы, образующие М, вызванный силой резания по X.

- Максимум D2 уменьшает силу, образующую М, вызванный силой резания по оси X.

- Минимизировать D3, но при этом сохранить желаемый диапазон перемещений по Z.

- Максимизировать D4, уменьшить силы, образующие М, вызванный усилием резания по Y.