Участки свариваемых деталей, расположенные в зоне и вокруг шва, подвергаются неравномерным температурным перепадам — моментально нагреваются до состояния плавления и интенсивно остывают. Вследствие таких процессов металл сначала начинает расширяться. Он оказывает воздействие на ближайшие зоны, имеющие совсем другую температуру. Влияние расширяющейся стали будет выше, чем меньше теплопроводность металла. В результате возникает мощные напряжения, приводящие к деформации материала. Они негативно влияют на результат работы, поэтому необходимо понимать, каким образом снять напряжение металла после сварки.

Остаточные напряжения

В металле напряжения возникают во время сварки и по завершению процесса. В последнем случае они формируются по мере охлаждения детали и называются остаточными. Такие напряжения практически во всех конструкционных материалах присутствуют в течение всего эксплуатационного периода. Они представляют наибольшую опасность для изделий, так как являются причиной изменения габаритов и формы деталей. Поэтому так важно снять напряжение в металле после сварки. Это позволит исключить вероятность изменения внешнего вида изделия и уменьшить степень снижения его эксплуатационных характеристик. Если же остаточные напряжения в материале слишком большие, то существует вероятность, что деталь невозможно будет использовать.

Формоизменение изделий, изготовленных с помощью сварки, происходит из-за перемещения соединенных элементов, так как в каждой точке металла появляются деформации. Существуют несколько видов изменения формы:

- продольные укорочения, образующиеся в результате усадки в одноименном направлении,

- изгиб плоскости,

- поперечные укорочения, возникающие тоже в результате усадки в соответствующем направлении,

- угловые деформации, когда выполняются тавровые и стоковые сочленения,

- формоизменения балочных конструкций, происходящие из-за деформации поперечных и продольных сварочных швов (в редких случаях происходит закручивание балок).

Чтобы избежать изменения формы изделия любого типа нужно конкретно знать, как снять напряжение в металле после сварки. Существует несколько способов. Приемы применяются одновременно или по отдельности.

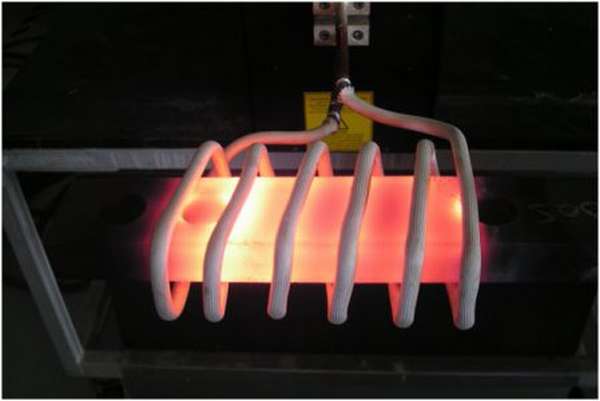

Термообработка

Одним из вариантов снятия напряжения является высокотемпературный отпуск. Техническое мероприятие применяется во время сочленения углеродистых сплавов. Оно осуществляется за счет нагрева до 630-650 °C. После выдержки температуры, длящейся 2-3 минуты на 1 мм толщины стали, деталь охлаждается.

Снижение температуры изделия проводят медленно. Это позволяет избежать повторного образования напряжения. Скоростной параметр зависит от состава металла. Он уменьшается с увеличением в сплаве элементов, влияющих на его закалку.

Аргонодуговой прием

Смысл аргонодуговой обработки состоит в расплавление участка, находящегося между сварным швом и основным металлом. Процесс выполняется неплавящимся электродным стержнем в аргоновой среде. Такое воздействие позволяет избавиться от напряжений в переходной зоне. Однако в дальнейшем происходит кристаллизация, в результате которой они снова появляются. Величина вновь появившихся напряжений существенно меньше начальных значений. Разница достигает 70%.

Совет! Используя такой прием можно не только уменьшить напряжение, но и получить плавный переход на участке, расположенным между швом и металлом конструкции. Благодаря этому у металлоконструкции повышается прочностная характеристика.

Проковка сварочного шва

Технологическая операция проводится с целью создания дополнительных деформаций. Они позволяют полностью избавиться от остаточных напряжений. Проковка осуществляется, когда сочленение остывает. Мероприятие проводится, если температура превышает 450 °C. Проковывать соединение также можно при температурном режиме меньше 150 °C. В других случаях процесс не выполняется, так как существует риск появления надрывов.

Операция проводится ручным методом при использовании молотка. Его масса составляет в среднем 1000 г. Разрешено применять пневматический молоток. Когда осуществляется проковка многослойных сочленений, мероприятие не проводится для 1-го и последнего слоя, так как существует большая вероятность образование трещин. Способ позволяет избавиться от напряженного состояния во время устранения дефектов и при создании замыкающего сочленения.

Механическая правка шва

Сваривая металл толщиной до 3 мм, правка осуществляется ручным способом при использовании молотка. Для стали, имеющей большую толщину, применяется пресс. Механическая правка используется крайне редко. Вместо нее чаще применяют термический способ.

Особенностью механической правки является появление на металле налета. У обработанного участка возрастает текучесть, и снижается пластичность металла. Изменения свойств стали приводят к уменьшению прочности конструкции.

Термическая правка

Этот метод подразумевает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Зная, как снять напряжение металла после сварки, удастся уменьшить вероятность снижения прочности сварных конструкций. Это особенно важно в условиях, которые способствуют появлению хрупкого разрушения шва. Используя вышеописанные методы, удается избежать дефектов при эксплуатации сварной металлоконструкции.