Плазменная резка заключается в сквозном проплавленнии металла по линии реза электрической дугой, стабилизированной потоком газа.

В зависимости от плазмообразующего газа и степени обжатия плазменной дуги, ее температура по центру столба составляет 14-50 тысяч градусов.

Возможность резки металла различных толщин зависит от того, насколько может быть растянута плазменная дуга. Последнее зависит от величины напряжения на дуге, степени ее обжатия и типа плазмообразующего газа. Чем выше напряжение на дуге, тем больше напряженность электрического поля в плазменном столбе и тем больше будет обжат и стабилизированный столб дуги, тем больше будет ее проникающая способность и тем большую толщину можно резать.

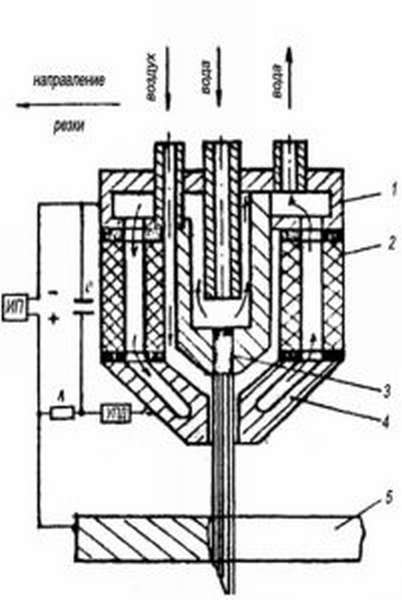

Процесс резки осуществляется с помощью режущих головок, подключенных к источнику питания.

Режущие головки (плазмотроны) представляют собой устройство для возбуждения, формирования и направления режущей плазменной дуги.

Для питания плазмотронов используют источники постоянного тока с высоким напряжением холостого хода (>, 160 В). Головка подключается к источнику питания таким образом, что на электрод подают отрицательный потенциал, на сопло и изделие положительный. В установках применяют преимущественно ступенчатый способ зажигания режущей дуги. Сначала с помощью блока поджига (осциллятора) возбуждают вспомогательную дугу между электродом и соплом, а когда факел вспомогательной дуги касается изделия, возникает режущая дуга, которая плавит металл.

- катодный узел,

- изолятор,

- катод,

- формирующее сопло,

- изделие,

- ИП источник питания,

- R – сопротивление балластный,

- УПД устройство поджига дуги,

- С фильтр защиты источники

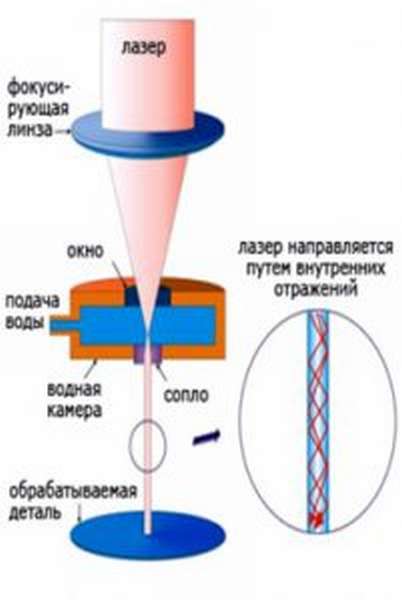

Лазерная резка

Это один из современных методов, который заключается в интенсивном воздействии лазерного луча на металл.

Преимущества лазерной резки:

- может быть достигнута минимальная ширина реза, которая может быть 0,1 мм,

- отличное качество резки,

- отсутствие динамических или статических напряжений, которые влияют на материал, благодаря точно направленному лазерному потоку в зону резки.

Полученные края изделий всегда ровные, заусенцы отсутствуют, однако на срезе может остаться след от воздействия больших температур. Если предстоит изготовить сложное изделие, то необходимо проводить дополнительную механическую обработку.

Лазерный луч дает возможность резать сталь толщиной до 20 мм. Самый лучший эффект возможен при резрезании металла толщиной 5 мм. Толщина металла при лазерной резке более 20 мм, тоже возможна, однако в данном варианте альтернативой выступает использование газокислородного разрезания. Главным недостатком резки лазерным лучом является малый КПД самого лазера (не больше 15 %), что не дает возможность резать толстые листы. Причем необходимо учесть, что не все металлы можно разрезать лазером, например алюминий, титан и высоколегированная сталь имеют большие отбивные свойства, поэтому мощности лазера просто не хватит для резки большой толщины металла.

Сравнение лазерной и плазменной резки металла

Сравнение фундаментальных факторов

| Плазменная | Лазерная | |

| Способ передачи | газ | энергосветовой луч |

| Источник энергии | источник тока | лазерный резонатор |

| Путь передачи энергии | газ заряженный | оптоволокно, зеркало |

| Удаление расплава | газовая струя | газовая струя большого давления |

Сравнение технологических факторов

| Плазменная | Лазерная | |

| Технологические операции | резка | гравировка, сварка, маркировка, сверление |

| Уровень автоматизации | не большая | полная |

| Изменение структуры металла | оказывает существенное влияние | оказывает небольшое влияние |

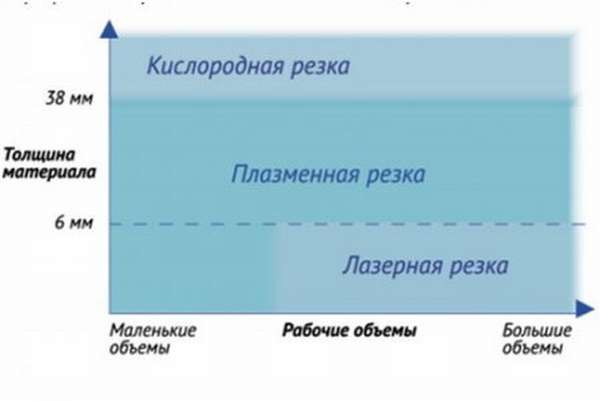

| Обрабатываемая толщина | существенные толщины | средние толщины |

Сравнение качества обработки

| Плазменная ре | Лазерная | |

| Ширина реза | средняя | минимальная |

| Неровность кромки | низкая | низкая |

| Конус кромки | непараллельная кромка с колебанием конусности | не существенный |

| Точность обработки | средняя | высокая |

| Грат | не существенное | нет |

| Тепловое воздействие | существенное | не существенное |

Сравнение факторов

| Плазменная | Лазерная | |

| Стоимость деталей | низкая | низкая |

| Вложения средств | средние | высокие |

Сравнение безопасности

| Плазменная | Лазерная | |

| Средства индивидуальной защиты | сварочные очки | защиты нет |

| Удаление дыма и токсичных веществ | вентиляционная система | вентиляционная система |

| Загрязнение оборудования | средний уровень | очень низкий уровень |

| Шум | средний уровень | средний уровень |

Что дешевле плазменная или лазерная резка металла

Стоимость на плазменную установку в пять-шесть раз меньше лазерной. Хотя если сравнивать все показатели, то не следует забывать о эксплуатационных издержках.

Сюда включены издержки на электричество, газы и стоимость расходных материалов.

В общую сумму расходов лазерной резки входят:

- воздух/чистый кислород,

- азот.

Энергозатраты:

- расходы на электричество оборудования,

- электричество для лазера и охладителя.

При плазменной резке нужен кислород/воздух. Электричество расходуется на подключение станка и создание плазмы. В расходные материалы входят:

- сопло,

- электроды,

- защитный экран.

Подводя итоги можно сказать, что купить дешевле — плазменную или лазерную резку, с точностью ответить невозможно. Но если потребуется резка стали до 6 мм, то тогда лучше выбрать лазер. При резке материалов от 6 мм, лучше приобрести плазменный аппарат с ЧПУ.