Инвертер для плавки металла представляет собой индукционную печь, нагрев в которой, происходит при помощи электрического тока. Инвертер для плавки металла применяют при производстве слитков и фасонного литья из высоколегированных сталей, для выплавки углеродистой стали с минимальным количеством углерода и различных сплавов. С целью получения сталей с минимальным содержанием газов и неметаллических включение применяют индукционные печи для плавки в вакууме.

Плавка металла инвертором ведется методом переплавки только чистых, тщательно подобранных шихтовых материалов. Состав шихты определяют в зависимости от необходимого химического состава выплавляемого металла, поскольку плавка происходит так быстро, что проверить состав после расплавления очень трудно, а скорректировать его добавками почти невозможно. Во время плавления шихты на поверхность металла периодически добавляют шлаковую смесь, а после расплавления шлак удаляют и вводят новый такого самого состава. Предварительно раскисляют сталь, вводя в ванну кусковые раскислители. Иногда для этого в шлаковую смесь вводят молотый кокс, ферросилиций и алюминий. Окончательно сталь раскисляют алюминием при выходе из печи.

В инверторах выплавляют наиболее качественные коррозионностойкие, жаропрочные и другие стали и сплавы.

Плавка металла сварочным инвертором наиболее рационально применима для плавки низколегированной стали.

Показатели работы инверторных печей — производительность, расход электроэнергии и себестоимость продукции. Они зависят от конструкции, мощности и срока службы печи, а также от ассортимента выплавляемых сталей, степени механизации и автоматизации процессов и других факторов. Производительность основных дуговых печей на 1000 кВт мощности трансформатора составляет около 13 т в сутки, расход электроэнергии — около 2500 МДж/т (700 квт-ч/т). Производительность и расход электроэнергии в кислых печах соответственно составляют до 20 т и 2000 -2200 МДж/т (500-600 квт-ч/т). Производительность индукционных печей на 1000 кВт установленной мощности составляет примерно 40 т, а расход электроэнергии в них на 10% выше, чем в дуговых печах.

Плазменно-индукционная технология плавки цветных металлов

В последнее время для плавки металлов и сплавов начинают широко использовать плазменно-индукционные печи. Сочетание низкотемпературной плазмы с индукционным нагревом позволяет сократить период расплавления шихты, снизить энергоемкость процесса, вести плавку в контролируемой атмосфере и значительно расширить металлургические возможности индукционных печей. Производительность плазменно-индукционных печей на 25-30% выше в сравнении с индукционной.

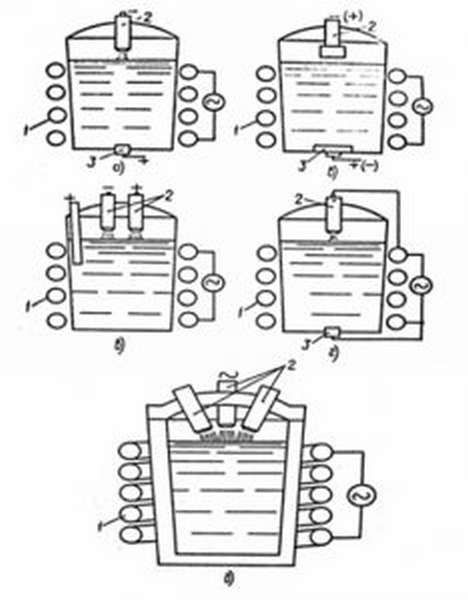

Существует ряд схем (рис. 2), позволяющие создать плавильный агрегат с комбинированным плазменно-дуговым нагревом. Наибольший интерес представляет плазменно-индукционная печь, оснащенная трехфазной группой плазмотронов переменного тока (рис. 2, д). Такая схема имеет ряд преимуществ по сравнению с другими схемами: позволяет отказаться от применения подового электрода, рассредоточить плазменный нагрев по зеркалу металлической ванны и в полной мере использовать преимущества индукционного и плазменного нагрева. При использовании трехфазной группы плазмотронов упрощается электрооборудования печи, так как отпадает необходимость применять выпрямитель для питания плазмотронов.

При переплаве латунной стружки с высоким содержанием цинка например, ЛЦ40С, безвозвратные потери вследствие угара металла могут достигать 12% и более, учитывая интенсивное испарение цинка.

Введение стружки в шихту в больших количествах приводит к чрезмерному окисления во время плавки и образование большого количества шлака, что влечет за собой зарастание горловины тигля и каналов. Кроме того, безвозвратно теряются легирующие элементы (Zn, Pb, Mn и другие). Поэтому общее количество стружки ограничена 15% от массы шихты.

- – индуктор,

- – плазмотрон,

- – подовый электрод.

Утилизация шлакометаллических отходов (шлаков) связана с большими техническими трудностями из-за того, что в процессе переплава их в индукционных печах также происходит зарастание тиглей и каналов тугоплавкими шлаками. При этом безвозвратно теряется 0,8-1,5% Cu, 15% Zn, 15-20% Pb.

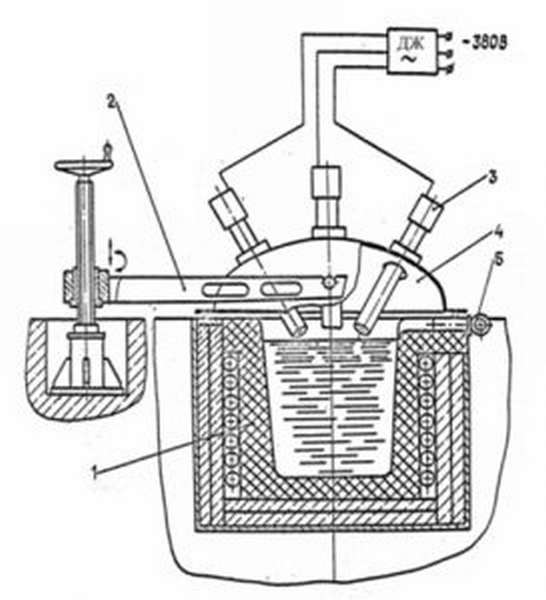

Схема плазменно-индукционной печи показана на рис. 3.

- тигель,

- поворотная балка поднимающего механизма,

- плазмотроны,

- футерованная водоохлаждающая крышка,

- уплотняющий клапан.

Цветные металлы и сплавы из вторичного сырья играют важную роль в общем балансе производства и потребления цветных металлов. Их доля в общем объеме производства цветных металлов составляет около 30%.

Лом и отходы медных сплавов является ценным сырьем, в котором, кроме меди, содержатся такие металлы, как цинк, олово, свинец и др.

При открытой индукционной плавке сплавов на основе меди содержание кусковых отходов в шихте ограничивается и в практике составляет 4050% от массы шихты. Дальнейшее увеличение количества отходов повышает содержание вредных примесей в отливках.

Плазменно-индукционная плавка позволяет получать качественное литье с 100% отходов. Дополнительный плазменный нагрев не только ускоряет процесс плавления шихты, но и позволяет эффективно очищать металл от неметаллических и газовых включений.

Плазменно-индукционная плавка медных сплавов имеет свои особенности, что обусловлено высокой теплопроводностью и сравнительно невысокой температурой плавления бронз и латуней. Так, диаметры колодцев, проплавляющихся дугами в шихте, в 2-2,5 раза больше, чем при плавке сталей, поэтому с самого начала в шихте формируется один общий для трех плазмотронов колодец, диаметр которого около зеркала металлической ванны близок к диаметру плавильного тигля.