Азотирование, или насыщение азотом поверхности стальных изделий относится к современным разновидностям термохимической обработки металлов. Процесс повышает прочность сплава и антикоррозийные характеристики. Если сравнивать два процесса — азотирование и цементирование, то первый считают более эффективным. Обработанная азотом сталь не боится термического воздействия до +600 ˚С. При цементировании этот показатель не больше +225 ˚С.

Процесс азотирования стали

Суть процесса азотирования в том, что поверхностный слой стального предмета насыщают азотом, нагревая изделие в насыщенной аммиаком среде.

Азотирование стали, или азотацию, начали применять в промышленности не так давно. Подобный способ обработки наружной поверхности стальных изделий предложил академик Чижевский. В результате стальной сплав значительно улучшается:

- повышается твердость и стойкость к износу,

- увеличивается долговечность и выносливость металла,

- усиливается устойчивость к коррозии.

Антикоррозийные качества сохраняются во влажной среде и при воздействии паром.

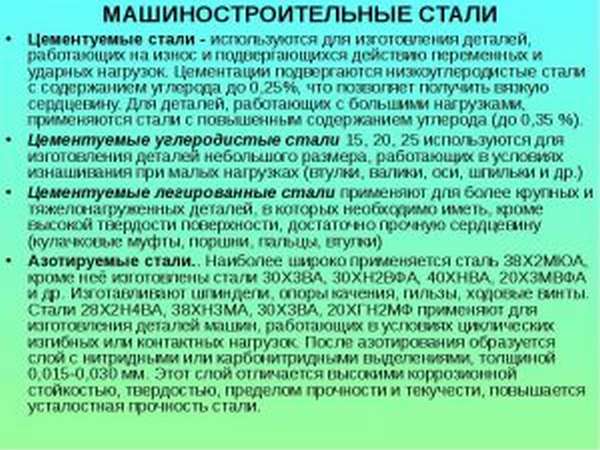

Виды стали, подходящие для азотизации

Для обогащения азотом подходят разные виды стали – как легированные, так и углеродистые. С первым типом процесс эффективнее. Особенно, если в составе есть легирующие элементы, способные формировать термостойкие нитриды (хром, молибден, алюминий и прочие). При остывании подобные сплавы – нитролои – не будут становиться хрупкими, а после их твердость значительно увеличивается.

Насколько твердыми будут разные виды стальных сплавов в результате обработки азотом:

- нитролои – до 1200 HV,

- легированные – до 800 HV,

- углеродистые – до 250 HV.

Нужно учитывать и марку стали, которая указывает, для чего предназначено изделие.

Как маркируют сталь, наиболее подходящую для азотирования:

| Марка | Использование | Технологические данные | Максимальные параметры слоя | ||

| Твердость сердцевины (HRC) | Максимальная температура (˚С) | Глубина (мм) | Поверхностная твердость (HV) | ||

| Горячая обработка металла | |||||

| 4Х5МФС | Пресс-формы, молотовые штампы, прессовые вставки | 35–55 | 560 | 0,3 | 1100 |

| 3Н3М3Ф | Формы литья под давлением, ударно-штамповой, мерный, режущий инструмент | 35–51 | 560 | 0,3 | 1100 |

| 5ХНМ | Штампы горячего деформирования | 36–44 | 550 | 0,3 | 760 |

| 3Х2В8 | Прессовое тяжело нагруженное оборудование | 35–50 | 560 | 0,25 | 1100 |

| Холодная обработка металла | |||||

| Х12 | Холодные штампы | 50–55 | 520 | 0,2 | 1100 |

| Х12М | Накатные ролики, волочильные доски, глазки калибрования, матрицы, пуансоны | 53–60 | 520 | 0,2 | 1200 |

| Х12МФ | Ножи, клинки | 56–58 | 480 | 0,2 | 1300 |

| Х12Ф1 | Инструмент с тонкой режущей кромкой | 52–60 | 550 | 0,2 | 1250 |

Благодаря термостойким нитридам сталь станет тверже, но толщина азотонасыщенного слоя уменьшится.

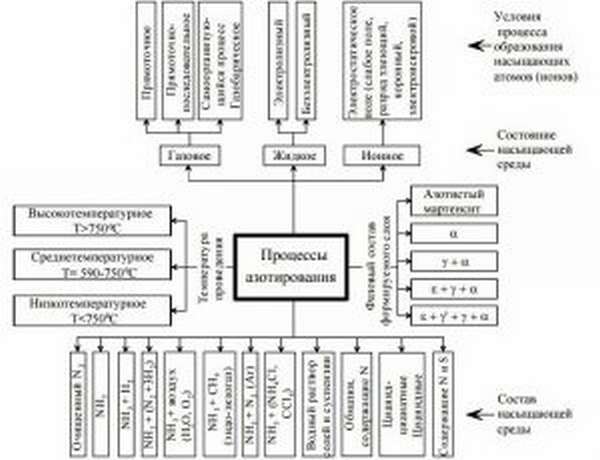

Классификация процессов азотирования

Азотация не требует чрезвычайного повышения температуры, а значит, стальной предмет полностью сохраняет заданную форму и параметры. Это важно при обработке деталей, которые уже прошли шлифовку до нужных размеров. По завершении процедуры изделие остается только отполировать.

Есть у этого способа термохимической обработки и свои минусы. Стоимость процедуры немаленькая. Обогащение азотом стальных сплавов – процедура сложная и небыстрая. Воздействие азота на сталь идет очень медленно, для обработки детали требуется до 2,5 суток. Проводится она в условиях специально оборудованного производственного цеха.

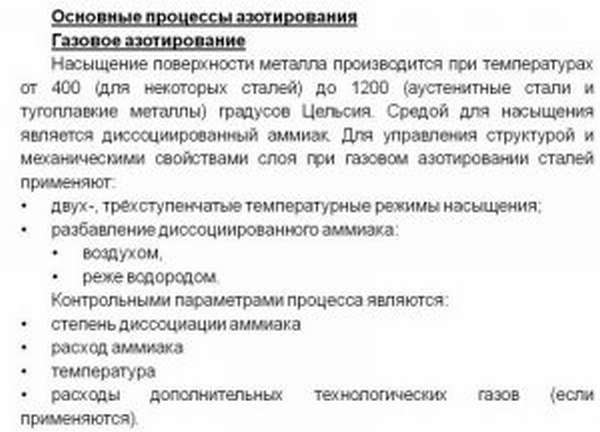

Газовая азотизация

Традиционно азотирование проводится под воздействием газа. Для этого типа рабочей среды смешивают в равных долях аммиак и пропан либо аммиак и эндогаз. Процедура азотации в подобной среде проводится при температурном режиме до 570 °C. На сам процесс диффузии уходит около трех часов. Стальное изделие получает тонкий защитный слой, но отличающийся высокой твердостью.

Разновидностью традиционного вида азотирования является каталитическая газовая азотация. В этом случае проводят предварительную обработку аммиака, чтобы ускорить диффузию и получить большее число ионизированных радикалов.

Несколько убыстрить процесс способно применение жидкой среды для азотирования.

Иногда сама диффузия проходит за полчаса. Рабочей средой здесь является расплав цианистых солей, процесс ведется при температуре до 570 °C.

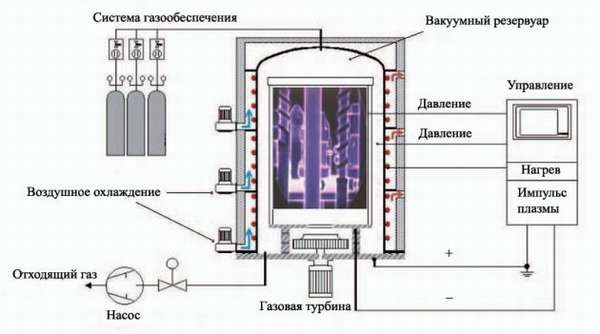

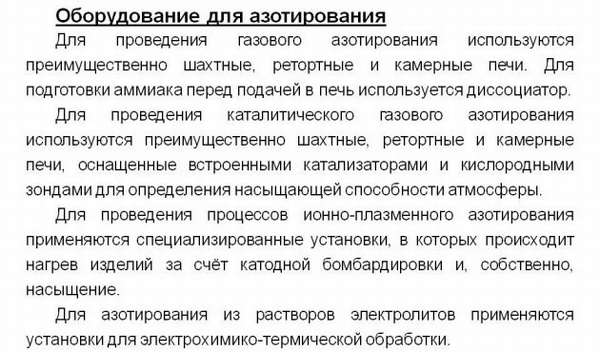

Но технологии не стоят на месте. На металлургических предприятиях все большей популярностью пользуется ионно-плазменная азотация. Ее еще именуют обработкой при тлеющем разряде.

Основное отличие этой технологии в том, что используется разреженная среда и воздействие электротока. К герметичному контейнеру подключают источник напряжения. Реторта выступает в качестве положительно заряженного электрода, а сама деталь – отрицательно заряженного. Между ними появляется поток ионов. Получившаяся плазма нагревает верхний слой стального изделия, благодаря чему поверхность насыщается азотными соединениями и становится более твердой.

Термохимический процесс

Азотирование стали проводится в муфели – железной реторте, которая герметично закрывается. В этот контейнер погружают стальные детали, а потом его направляют в специальную печь. Под воздействием необходимых температур и аммиака, выпускаемого из подключенного к муфелю баллона, сталь азотируется.

Дело в том, что аммиак содержит в себе азот, и при определенных условиях выпускает его при разложении. Происходит диффузия азота: атомы этого элемента постепенно проникают в верхний слой материала, образуя нитриды в структуре металла. Эти соединения придают поверхности изделия необходимую твердость и стойкость к коррозии. Толщина защитного слоя может достигать 0,6 мм. Чтобы избежать процесса окисления, печь охлаждают медленно.

Главными факторами, влияющими на азотирование, считаются:

- выбранный температурный режим,

- давление газа,

- степень разложения аммиака,

- время, которое муфель находится в печи.

При росте температуры уровень твердости вследствие коагуляции нитридов может стать меньше, но действие проходит быстрее.

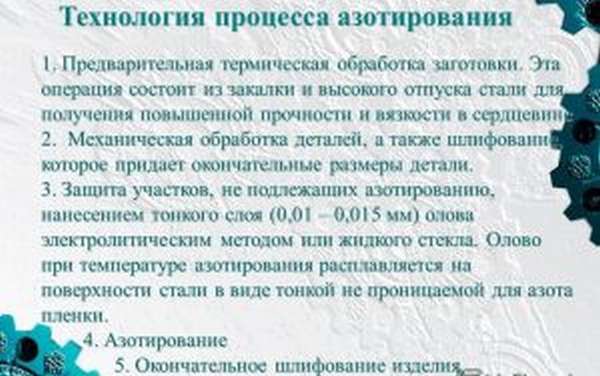

Общая технология для всех видов азотирования

Металлургическая отрасль не стоит на месте, и у традиционного газового азотирования появились вариации. Но последовательность технологических операций практически одинакова:

- Предварительная обработка.

- Защита частей, не требующих азотации.

- Азотирование деталей.

- Конечная отделка.

На первом этапе обрабатываемую деталь требуется закалить. Для этого изделие охлаждают в масле или воде при температуре в 940 °C. После идет процесс отпуска (температура около 600 °C). Металл становится тверже и удобнее для нарезания. Далее деталь подвергают механической обработке, чтобы уточнить все необходимые параметры, например, шлифуют.

Второй этап предполагает нанесение защитного слоя на участки, которым не требуется насыщение азотом. На них путем электролиза наносят тонким слоем олово либо жидкое стекло. Создается защитная пленка, мешающая азотированию – атомы элемента не могут ее преодолеть. Далее проходит само азотирование, изделие постепенно будет становиться все тверже и устойчивее к внешним факторам.

На конечном этапе азотированные детали шлифуют, чтобы придать им точно заданную форму. Этот процесс не бывает длительным, поскольку заметной деформации геометрии изделия не происходит. Время на конечную отделку зависит от температуры и толщины поверхности, которая была обработана азотом.

Гарантию отсутствия изменений в стальном изделии дает современный вариант технологии – ионно-плазменное азотирование. При нем деталь совсем не деформируется, поскольку действие проходит при более низких температурах.

Область применения азотации стали

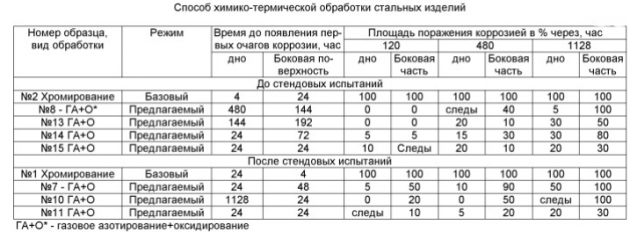

Азотирование стали – один из часто используемых методов обработки изделий из сплавов для достижения ими максимальных показателей по твердости и долговечности. Стальные детали не подвергаются деформации, поскольку не требуют последующей закалки. Существенно вырастает стойкость к коррозии, что важно при работе механизмов во влажных средах.

Использование азотированных сталей актуально не только в машиностроительной и станкостроительной области, но и в создании бытовых приборов – ведь потребители становятся требовательнее к качеству приобретаемых продуктов с каждым годом.

Эта методика позволяет менять характеристики не только стали, но и титановых сплавов. Высокая стоимость оборудования и сложность создания нужной среды окупается точными размерами деталей на выходе, и повышенной износостойкостью. Но есть и показатели прочности, которых нереально достигнуть методом азотации. Тогда сталь легируют, проводя глубокую обработку ее структуры. Минус такого способа – появление вредных примесей.

Видео по теме: Химико-термическая обработка стали