При применении технологий горячей и холодной ковки металла, меняется структура металла. Изменения структуры напрямую зависит от термической обработки, химического состава и способов отливки. Свойства металла меняются в зависимости изменений структуры.

Изменение механических свойств и структуры металла при ковке

Главные свойства металлов и сплавов, можно разделить на три группы:

- Физические свойства металлов – к этой группе свойств можно отнести: цвет металла, температура плавления, теплопроводность, электропроводность, магнитные свойства, плотность металла.

- Химические свойства металлов – к данной группе можно отнести подверженность метала к воздействию факторов окружающей среды и химических процессов. Например, коррозия или окисляемость металла.

- Технологические свойства металлов – эта группа свойств определяет подверженность различной обработке: ковкость, резание, текучесть и усадка.

- Механические свойства металлов – эта группа подразумевает под собой, отношение металла к воздействию внешних сил. Например: пластичность, упругость, твёрдость, вязкость.

Ковка – это процесс изменения формы и размеров металлических заготовок, путём механического воздействия. Во время горячей ковки, металл разогревается до высоких температур. Осуществляется этот процесс в кузнечном горне.

Ковка, напрямую влияет на структуру металла. Происходит размельчение больших кристаллов, благодаря чему структура металла становится волокнистой.

Существуют определённые причины изменение свойств обрабатываемого металла:

- Температурный режим ковки

- Разновидности ковки

- Химический состав металла

Во время ковки значительно улучшается качество металла. Он становится гораздо прочнее и долговечнее.

Горячая ковка металла влияет на такие показатели, как: ударное сопротивление, сужение и удлинение, предел усталости стали. Так же при горячей ковке, исчезают такие дефекты, как трещины и пузыри в заготовке.

При холодной ковке происходит изменение таких характеристик металла, как: прочность, твёрдость, ударное сопротивление.

Для правильного ведения процесса ковки, обязательными будут сведения о режимах и времени нагрева обрабатываемых металлов. Недопустимо проводить ковку при очень высоких температурах. Это приведёт к неконтролируемому росту кристаллов и нарушению структуры металла.

В то же время нельзя заканчивать процесс ковки быстрым охлаждением. Рекомендовано на финальном этапе разогреть заготовку до 800 градусов. Благодаря этому механические свойства металла, значительно возрастут.

Чем чище металл, тем меньше нужно приложить условий, для достижения оптимальных механических показателей. На данный момент, известно более полтысячи различных сплавов и марок сталей, используемых в ковке. Однако процесс ковки, влияет на различные марки стали по-разному.

Дефекты металла при ковке

Дефекты металла при ковке, разделяются на две основные группы: дефекты, образовавшиеся во время нагрева и дефекты, возникающие в процессе самой ковки.

Так же дефекты можно разделить на исправимые и неисправимые.

В число неисправимых дефектов входят: трещины большой глубины, расслоение металла, неметаллические примеси, пережог, пустоты в центральной части кованого изделия.

К исправимым дефектам можно отнести: поверхностные царапины и трещины, небольшие вмятины, окалины, крупные кристаллы в структуре металла, высокая или низкая твёрдость обработанного металла.

Дефекты, связанные с нагревом:

- Перегрев – в связи с перегревом, наблюдается активный рост кристаллов в структуре металла. Это приводит к снижению механических свойств.

- Недогрев – образование внутренних трещин и пустот в обрабатываемой заготовке. Это происходит вследствие малой выдержки заготовки в нагретой печи.

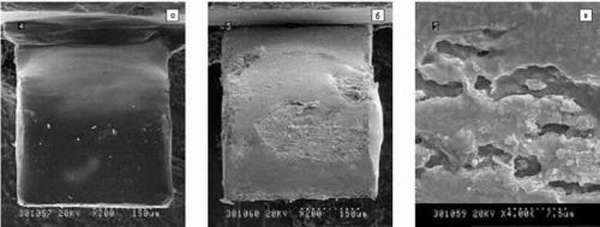

- Пережог – серьёзный дефект, который возможно исправить только переплавкой заготовки. Пережог происходит из-за долгого нагрева заготовки при высокой температуре. Металл теряет пластичные свойства. На его поверхности образуется большое количество разрывов и трещин.

- Обезуглероживание поверхностных слоёв стали – верхние слои заготовки подвергаются окислению и выгоранию углерода.

- Окалины – этот дефект подразумевает под собой поверхностное образование окисленного металла в нагретой заготовке. Если во время не очистить заготовку от образовавшегося слоя, при дальнейшей обработке, на заготовке появятся глубокие вмятины.

Дефекты, возникающие в процессе ковки:

- Зажимы – появляются в результате нарушения приёмов ковки (протяжка, разгонка).

- Вогнутые торцы – образуются из-за, малой температуры нагрева заготовки, небольшого веса рабочей части молота или неправильной технике ковки.

- Трещины и рванины – возникают при проведении ковки на низких температурах, быстрого охлаждения заготовки, использовании некачественного металла, перегрев или пережог заготовки.

- Внутренние разрывы и расслоения – возникаю в результате нарушения процессов ковки.

- Кривизна заготовки – может возникнуть при неравномерном охлаждении или нагреве заготовки. Так же данный дефект может возникнуть при обработке длинной заготовки, под воздействием её собственного веса.

- Вмятины – вмятины образуются, если во время не удалять слой окисленного металла с поверхностных слоёв заготовки или же с поверхности бойка.

- Наклеп – упрочнение поверхностных слоёв заготовки. При дальнейшей обработке может привести к расколу заготовки.

Способы устранения дефектов

Устранение дефектов ковки можно разделить на три подгруппы.

В первую группу устранения дефектов, входят такие приёмы, как: вырубка, зачистка, вырезка. Все эти способы применяются к верхнему слою заготовки. Таким образом, исправляются зажимы, складки и трещины. Желательно устранять данные дефекты ещё на горячей заготовке. Если этого не сделать, дальнейшая обработка может привести в негодность обрабатываемую поверхность. Удаление дефектов на холодной заготовке, более трудоёмкий процесс.

Во вторую группу устранения дефектов, входят приёмы протяжки и осадки. К дефектам этой группы относятся отклонения размеров заготовки от чертежей. Отклонения от заданного размера происходят вследствие сварочных работ, быстрого охлаждения заготовки, человеческого фактора. Устранять дефекты размеров, можно как в горячем, так и холодном состоянии заготовки. Искривления заготовки можно исправлять, с помощью гибки и правки на наковальне или с помощью ручного пресса.

После приобретения нужных размеров, металл не изменяет свои качества.

Третьё группа связанна с удалением окалин. В неё входят такие способы устранения дефектов, как: травление, ручная очистка, специализированная очистка.

Для улучшения качества и механических свойств металла, заготовки подвергаются термическому отжигу.

Захолаживание металла при ковке

Захолаживание – является одним из процессов в литейном производстве. Во время заполнения формы расплавленным металлом, происходит процесс образование твёрдой корки на поверхности формы. Этот процесс и называется захолаживание металла.