Для соединения тонких деталей удобна и практична ультразвуковая сварка. Этот метод универсален, он подходит для металлов и пластмасс, разнородных материалов. При соединении не возникает внутренних напряжений, легкоплавкие элементы не подвержены термической деформации. Ультразвуковой метод внедряется не только на производстве, все часто используется в быту.

Принцип действия ультразвуковой сварки

До состояния пластичности места стыков доводятся действием механических сил: статической и динамической нагрузкой. Под импульсным воздействием структура металлов и пластиков разрушается с выделением тепловой энергии, она способствует взаимному проникновению молекул в месте диффузии. Ультразвуковой сварочный аппарат преобразует электрические колебания в механические с частотой от 18 до 180 килогерц. Рабочий наконечник продуцирует импульсы, вызывающие:

- высокочастотное сухое трение на поверхности (уничтожаются загрязнения, оксидные пленки),

- в рабочей зоне повышается температура из-за разрушения структурных решеток в процессе пластической деформации,

- детали сжимаются при силовом воздействии импульса, обеспечивая глубокое молекулярное проникновение материалов.

Используя ультразвуковую сварку пластмасс получают едва заметные швы на изделиях, так как не применяются наплавочные материалы или втулки. При ультразвуковой сварке металлов не нужны электроды или сварочная проволока. Для толстостенных деталей для ускорения процесса нужен предварительный разогрев индукционными токами.

Преимущества и недостатки

Плюсы использования ультразвука вместо дуги или газовой горелки:

- нет аэрозольных выделений из ванны расплава,

- не нужно применять флюсы, создавать защитную атмосферу,

- высокая точность и тонкость линии шва,

- отсутствие расходных материалов,

- не нужно заниматься подготовкой поверхности, ее очисткой,

- не возникает внутренних напряжений, термодеформации,

- варить можно в любом положении,

- позволяет получать разнородные сочинения металлов и неметаллов,

- применим для тонких изделий от 3 мкм,

- можно получать линейные и точечные соединения встык, внахлест, тавровые.

К минусам относят невозможность соединения толстостенных элементов, сложность оборудования. Для работы на нем нужна практика.

Область применения

В промышленных масштабах метод применяется для производства изделий из полиамида и легкоплавкого пластика:

- оправ для очков,

- упаковок,

- игрушек,

- мелких деталей.

Метод применим для создания полупроводниковых переходов. С помощью ультразвука добиваются прочного соединения разнородных материалов, металлов с различными физическими характеристиками, температурой плавления. Сваркой создают сложные микросхемы в робототехнике, электронике.

Оборудование для сварки

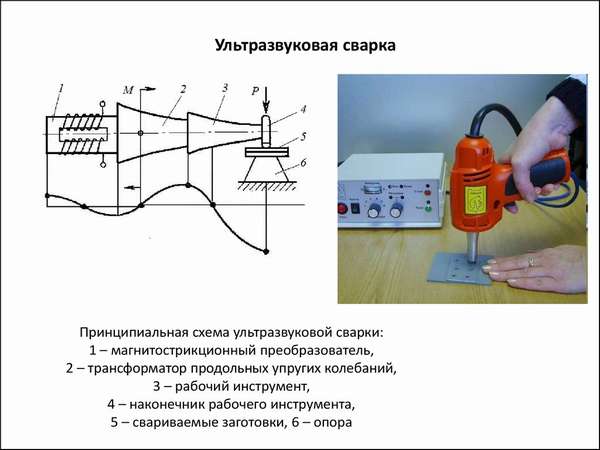

В состав ручного или автоматического ультразвукового сварочного аппарата входят

- Генератор, создающий ультразвуковую волну. Он оснащен ручкой регулятора частоты, определяет способ передачи ультразвука.

- Преобразователь (магнитострикционный или из пьезокерамики) нужен для двустороннего подвода импульса. Обеспечивает высокую скорость соединения. В комплекте с ним идет охлаждающее оборудование.

- Трансформатор волны, регулирует амплитуду колебаний, подаваемых на рабочую головку.

- Волновод (прямой, крутящийся или изогнутый). Это рабочий инструмент ультразвуковой установки, передает импульс в рабочую зону.

- Опора, при двустороннем виде ультразвуковой сварки служит вторым волноводом. При одностороннем необходима для плотной фиксации соединяемых деталей.

- Блок электропитания.

Читайте также: Холодная сварка для труб

Некоторые модели дополнительно оснащаются:

- приводом для создания повышенной статической нагрузки,

- кронштейном для закрепления аппарата над рабочей зоной,

- блоком управления, позволяющим регулировать режим работы,

- подающими роликами, приводящими в движение опору с зафиксированными на ней элементами.

Регулируемые параметры

Применение ультразвуковой сварки для различных материалов возможно при правильной настройке оборудования, регулировании силовой нагрузки. Настройка производится экспериментальным путем. В лабораториях разработаны настроечные таблицы, по ним ориентируются при выборе настроек, определении технологического режима. Основные регулируемые параметры ультразвукового сварочного оборудования:

- амплитуда излучения импульсов волноводом (сварочным наконечником), от нее зависит степень взаимодиффузии соединяемых материалов,

- продолжительность импульса, влияет на скорость создания швов,

- статическая нагрузка, в автоматах регулируется механическое давление пресса, на ручных аппаратах степень нажима определяется опытным путем,

- частота электроколебаний, от нее зависит сила давления волновода.

К дополнительным настройкам, влияющим на режим сварки, относятся:

- температура дополнительного разогрева деталей (зависит от материала, формы, фактуры),

- высота наконечника,

- степень зажима соединяемых элементов.

При выборе режима работы сварщики ориентируются на личный опыт. Начинающим придется пройти путь проб и ошибок, прежде чем браться за ответственные соединения, например сборку полипропиленового водовода.

Виды ультразвуковой сварки

Классификация, характеризующая процесс соединения деталей, позволит понять специфику метода.

- Движение рабочей головки (степень механизации оборудования):

ручной инструмент – волновод сварочного пистолета по шву направляет сварщик,

механическая сварка – автомат самостоятельно регулирует движение по заданным параметрам, обеспечивая точность соединения до микрон.

Работая ручным сварочным аппаратом, можно менять направление шва. Автоматы двигают волновод по прямой, но с большой точностью, фиксированной скоростью.

- Разновидности соединений

Характер движения волновода определяет структуру шва:

непрерывный создается при постоянном движении головки,

прерывный или прессовый получается путем периодического отрыва инструмента от детали,

точечный – импульс направляется в одну точку, образуется небольшая диффузионная зона,

продольный – при работе вручную смещается сварочная головка, когда используется автомат, соединяемые детали перемещают ролики.

В автоматическом режиме работы задаются фиксированные интервалы. Пистолетом ровные «стежки» или ряд точек выполнить сложнее.

- Силовое воздействие

Колебания подводятся к соединяемым элементам:

с одной стороны – односторонний вид сварки, применяется для соединения деталей свыше 2 мм,

сверху и снизу – двусторонняя, удобна при работе с тонкими элементами.

Читайте также: Как отремонтировать глушитель без сварки

При подводе импульсов с двух сторон рабочая зона быстро разогревается, поэтому оборудование оснащается системой охлаждения.

- Направление деформации

По принципу распространения импульсной нагрузки выделяют два вида сварки:

контактная – тонкие детали толщиной до 2 мм соединяются внахлест,

передаточная – шов формируется по принципу последовательных точечных соединений, когда ультразвук распространяется во всех направлениях, создавая прочное соединение.

При сварке полистирола, полиамида, поликаорбоната, пластиков с хорошими акустическими характеристиками чаще используют передаточный вид сварки. Мягкие полимеры для упрочнения структуры предварительно промораживают.

Технология ультразвуковой сварки

Принцип молекулярного соединения основан на физических свойствах материалов. Они становятся пластичными под воздействием энергии волны, происходит внутренний разогрев. Ультразвук создает динамическое и статическое давление в зоне шва. Происходит внутренняя и наружная деформация соединяемых материалов с выделением тепла. В отличие от традиционной, сварка ультразвуком не требует дополнительных расходных материалов: присадки – электродов или проволоки, флюсов, предохраняющих детали от перегрева.

Процесс сварки состоит из нескольких этапов:

- генератор создает ток определенной частоты,

- преобразователь превращает электрическую энергию в механическую,

- ультразвук создает статическое и динамическое напряжение,

- волновод передает энергию волны в зону сварки (перпендикулярно поверхности),

- под воздействием двух сил (внутренних и внешних) материал приобретает пластичность, происходит взаимодиффузия,

- выделенная тепловая энергия обеспечивает глубинное проникновение молекул.

Последовательность работы:

- Включается аппарат.

- На подставке укладываются соединяемые изделия.

- При варке металлов для получения прочного соединения зона стыка разогревается индуктором.

- Детали фиксируются, чтобы под давлением ультразвука не смещались.

- Сварочная головка, излучающая импульс, направляется в область соединения перпендикулярно деталям.

- После работы фиксатор ослабляется, проверяется прочность шва.

Ультразвуковая сварка металлов требует дополнительного прогрева элементов, эта операция сокращает время обработки. Естественный разогрев происходит только в процессе пластической деформации, под воздействием динамической силы импульсов.

Заключение

Область использования ультразвуковой сварки обширна. С помощью этого метода удается скреплять металл с пластиком, разнородные полимеры между собой. Хотя для работы с оборудованием нужны определенные навыки, освоить оборудование не сложно. Качество точечных и шовных соединений выше, чем при традиционных технологиях.

Ультразвуковая сварка пластмасс популярна из-за снижения риска прожогов и температурной деформации. Швы от ультразвука отличаются аккуратностью, прочностью, они едва заметны, так как на них нет наплавочного валика. Экономия на электродах, сварочной проволоке, защитных флюсах сокращает сроки окупаемости оборудования. Производители предлагают линейку моделей для ручной и автоматической ультразвуковой сварки. Каждый может выбрать аппарат для работы в зависимости от материала, толщины и размеров соединяемых деталей.